テクノ雑学

第116回 自動車の“ダウンサイジング”を支える“過給”のテクノロジー

このところ、自動車の「ダウンサイジング」が話題になる機会が増えています。今回は、ダウンサイジングの概念と、そのキーデバイスのひとつである「過給機」について触れてみたいと思います。

高い環境意識から生まれたダウンサイジング

ダウンサイジングという言葉からは、「クルマそのもののサイズを小さくする」といった印象を受けるのではないでしょうか。もちろん、その意味で使われることもありますが、最近は資源・環境問題への対応を目的として、「エンジンを“小さく”する」という意味で使われることが多くなっています。

ダウンサイジングの目的は、ずばり燃費の向上です。世界的な資源・環境意識の高まりによって、クルマの燃費向上は大きな課題となってきました。燃費が向上すれば、その分CO2排出量も削減できますから、省資源と地球環境保全の両面でメリットがあるわけです。

国や地域によっては、自動車メーカーが新車で販売するクルマの平均燃費基準値を設定し、それを達成できないメーカーに対しては、販売台数を制限したり、罰金を科すといった規制を行なっているところもあります。

燃費向上に最も効果的なのは、クルマの重量を軽くすることです。しかし、昨今は衝突安全性能の確保も義務化されていますから、そう簡単に軽量化することはできません。となると、残された手段はエンジンなど動力装置や、駆動のための機構の効率を高めることになります。

自動車が搭載するエンジンは、性能に大きな余裕を持たされています。たとえば最大出力が100馬力のクルマがあったとして、それをすべて使い切る状態は、クルマがその生涯を通じて走っている時間のうち、0.001%にも満たないでしょう。ごく普通に走行している状態では、せいぜい40〜60馬力程度しか使っていないはずです。ならば、もっとエンジンを“小さく”することで燃費を向上させよう、というのが、ダウンサイジングの端緒となる発想です。

ここで言う「エンジンを小さく」には、さまざまな意味が含まれます。まずは、エンジンの排気量を“小さく”すること。排気量が小さいエンジンはサイズも“小さく”なりますから、車体の中で占める面積が減らせて、相対的に車室を広くできます。車室の広さが同じでいいなら、車体を小さくできますから、その分、軽量化できますし、エンジン自体の重量も軽くなるので、直接的に燃費向上に貢献できます。また、エンジン内部で起こっているさまざまな損失も“小さく”なって、効率が高まります。

しかし、ただ排気量の小さいエンジンを積むだけでは、単に「遅いクルマ」になってしまって、商品としての魅力に関わってきます。また、車重に対してエンジンの出力が小さすぎても、燃費は悪化します。

理想を言えば、普通に走っている時は排気量を小さくして燃費を稼ぎ、急加速や高速走行、登坂といった、大きな出力が必要な時だけ、排気量が大きくなるようなエンジンがあればいいのです。

残念ながら、現在はそのようなエンジンは開発されていませんが、似たような効能を実現する仕組みはいくつか存在します。そのひとつが、トヨタ・プリウスやホンダ・インサイトなどのハイブリッド・システムです。大きな力が必要な時には電動モーターでアシストしてやることで、エンジン自体の排気量を小さく抑えているのです。そして、もうひとつの手段が「過給」です。

■ 空気圧縮技術を使った「過給」

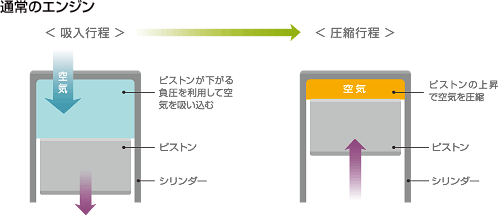

エンジンとは、内部に備える密閉された筒(シリンダー)の内部で燃料を燃やし、燃焼にともなって生じるガス膨張の圧力を利用してピストンを押し下げ、クランクシャフトで回転運動に変換して運動エネルギーを取り出す装置です。

そこから取り出せる力の大きさは、燃焼させる燃料の量によって決まります。たくさんの燃料を燃やせば、それだけ大きな膨張エネルギーが受け取れるからです。そして燃焼させる燃料の量は、エンジン内部に吸い込める空気(酸素)の量で決まります。エンジンの排気量が大きいと高出力が得られるのは、この理屈によります。

しかし、排気量を大きくすると、エンジンそのもののサイズが大きくなってしまうので、搭載する車体サイズも大きくしなければならなくなり、重量もかさんでしまうといった問題が生じます。そこで考案されたのが、あらかじめ空気を圧縮しておいてからエンジン内部に送り込む仕組みです。こうすることで、エンジン本体のサイズを変えずに、排気量を大きくしたのと同じ効能が得られます。この仕組みを「過給」と呼びます。

|

|

■ 過給機のタイプ スーパーチャージャー

自動車用エンジンに用いられている過給機は、大きく分けて「機械式」と「遠心式」があります。一般的に、前者を「スーパーチャージャー」、後者を「ターボチャージャー」と呼んでいます。

スーパーチャージャーには多くの種類がありますが、代表的なものは「ルーツブロワー」と呼ばれるものです。1860年に、アメリカのルーツ兄弟が溶鉱炉用の送風機として開発したものを応用し、1900年にゴッドリーブ・ダイムラーが自動車用エンジンに組み合わせたのが最初です。

機械式過給機は、エンジン出力の一部を使って駆動するので、エンジン回転数の上下に対して遅れることなく応答できるのが特徴です。しかしルーツブロワーの場合、過給機自体の内部では空気を圧縮しないなど、構造的な問題で、過給圧を高めることが容易ではありません。また、エンジン出力で駆動するため、排気エネルギーを使うターボと比べると効率が低下するといった難点もあります。

■ 過給機のタイプ ターボチャージャー

ターボチャージャーは、スイスのアルフレッド・ビュッヒによって1905年に発明されました。当初は鉄道用ディーゼルエンジンの出力向上などに用いられていましたが、その後、航空機用エンジンの出力向上と、空気密度が低下する高高度飛行時の性能向上のための機構として注目され、改良と小型化が進められます。

さらに自動車用エンジンへの応用も研究され、1962年にはGMが、市販のガソリンエンジン車用に初のターボを設定しました(ただし、オプションとして)。

|

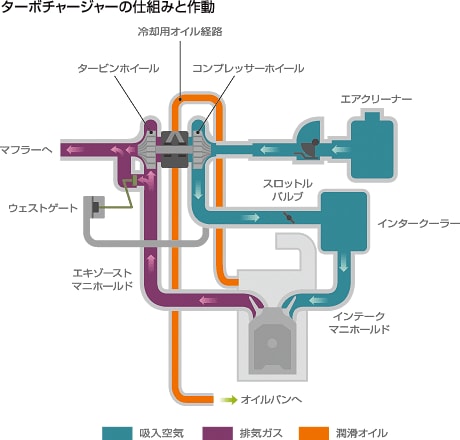

ターボの基本は、1本の軸でつながっている一対の羽根車と、それを収めるハウジングです。羽根車の一方(タービンホイール)は、エンジンからの排気の流路上に置かれ、排気ガスの勢いによって回転させられます。すると当然、軸でつながっているもう一方の羽根車(コンプレッサーホイール)も同じ速度で回転します。この回転が生み出す遠心力によって空気を圧縮し、エンジンの吸気側に送り込むのが、ターボの基本的な作動です。

原理的には比較的シンプルなものですが、羽根車のサイズ、重量、形状、ハウジングの内部形状などによって、その効率や特性は大きく変わります。また、ターボを構成する要素として不可欠なのが、タービンホイールの回転数を制御する機構と、加圧によって温度が高まった空気を冷やすインタークーラーです。

タービン/コンプレッサーホイールは、エンジンの回転数にほぼ比例して回転数を高めていきます。モノによっては1分間に20万回転以上という超高速で回転しますが、エンジンの構造上、一定以上に圧縮した空気を送り込んでも意味がなく、むしろトラブルのもとになる場合があります。また、羽根車自体も、一定以上の回転数に達すると破壊されてしまいます。

そのような事態を避けるため、ターボは状況に応じて排気ガスの一部を別通路に逃すことで、タービンに当たる排気ガスの量を調整する仕組みを備えています。いくつかのタイプがありますが、主流となっているのは「ウェストゲート」と呼ばれる機構です。

また、空気は圧縮すると温度が上昇する特性を持っていますが、温度が高まると膨張して酸素密度が薄まってしまうので、圧縮の効率が低下してしまいます。それを避けるため、コンプレッサーとエンジンの吸気側の間に熱交換器を設けて、圧縮した空気を冷やしてやります。この熱交換器をインタークーラーと呼びます。

1980年代には世界的な過給エンジンブームが起こりましたが、その後、1990年代末ごろから、排気ガス規制の強化や省燃費要求といった面で、過給ガソリンエンジンは徐々に姿を消していきます。

ガソリンエンジンの場合、圧縮比をある程度以上に高めると、点火プラグで着火する前に燃焼が始まってしまう「異常燃焼」によってエンジンがダメージを受けてしまいます。あらかじめ圧縮した空気をシリンダーに送り込む過給エンジンで異常燃焼を起こさないためには、エンジン本体側の圧縮比を低く設定しておかなくてはならなかったり、シリンダー内部の温度を下げるため、多めに燃料を送り込んで気化潜熱で冷却する必要があったことなどが、その理由です。

一方で、ディーゼルエンジンでは過給が不可欠な要素となっていきました。エンジンに空気だけを吸い込んで、圧縮してから燃料を噴射するディーゼルエンジンは、ガソリンエンジンのような異常燃焼の恐れがないため、過給との相性が非常に良好なのです。過給ディーゼルエンジンは、小排気量で高出力を得られ、エンジン自体のサイズや重量も低く抑えられ、また排気ガス中の有害成分低減の面でも効能があるという、願ったりかなったりの効果を発揮します。

最近では、ガソリンエンジンでもディーゼルエンジンのように燃料を直接シリンダー内部に噴射する「直噴」が増えつつあります。このタイプのガソリンエンジンは過給との相性が良く、エンジン本体の圧縮比も高く保っておけるなどのメリットが多く、今後のダウンサイジングにおいて重要な技術のひとつと見られています。

ちなみに、ターボは排気ガスのエネルギーという、従来はただ捨てていたものを利用して効率を高めます。この「エネルギー回収」によって効率を高める点も、制動時の運動エネルギーを利用して発電し、モーターの駆動に利用するハイブリッド車と同じなのです。

■ ターボラグとそのソリューション紹介

さて、今も昔もターボの最大の弱点とされているのが「応答遅れ」、通称「ターボラグ」の問題です。

排気ガスの流量が増えて運動エネルギーが増加しても、重さのあるタービンの回転数はすぐには上昇しないので、過給圧も遅れて立ち上がることになります。圧縮比の低い過給エンジンは、過給圧が高まるまでは「排気量の割にトルクが小さいエンジン」ですから、クルマは思ったように加速してくれません。これがターボラグと呼ばれる現象です。

ターボラグを解消するには、タービン/コンプレッサーホイールと、それをつなぐシャフトを軽量化するのが本道ですが、限界もあります。そこで、排気ガスの流量が少ない状態では、その圧力もしくは流速を高めてやることで、ターボラグを解消しよう、という発想が生まれます。

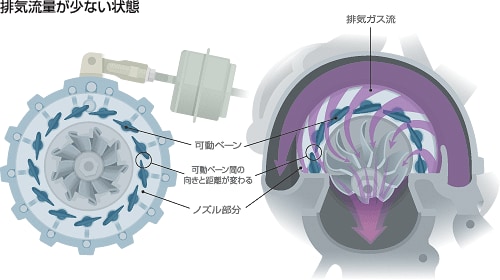

さまざまな方式が考案されましたが、メジャーなのは排気ガスをタービンへ吹き付けるノズル部分の面積を可変とする機構です。簡単に言うと、水道につないだホースの先端を指で絞ってやることで、少ない量の水でも勢いよく、もしくは遠くまで飛ばせる、あの理屈を応用するわけです。

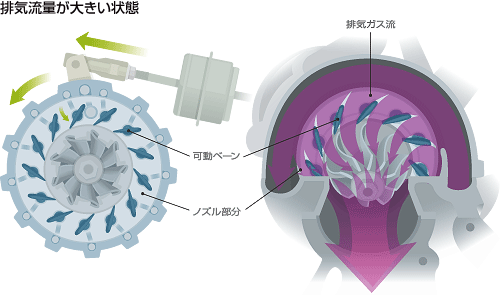

その中でも採用例が多いのが、「可変ジオメトリーターボ」と呼ばれるタイプです。タービンへ排気ガスを吹き込むノズル部分に、電動モーターなどで作動する複数の可動ベーン(案内翼)を配置しているのが特徴です。排気ガスの流量が少ない状態では、ベーン間の隙間を絞って流速を高めます。エンジン回転が高まり、排気ガスの流量が増えてきたら、それに応じてベーン開度を調整して過給圧を制御する、という仕組みです。

|

可動ベーンは、スクロール部分からのノズルを絞る位置と角度に固定される。ノズルの隙間が狭まることで、その間を通り抜ける排気ガスの流速が高まり、運動エネルギーを高めた状態で勢いよくタービンに吹き付けられ、短時間でタービンの回転を高められる。

|

エンジンの回転数が高まり、排気流量が増えてきた状態では、可動ベーンはノズル隙間を拡げる位置と方向に動く。この状態で、各ベーンの位置と形状がタービンの羽根に効率良く排気ガスを吹き付けられるような設計とすることが重要となる。

過給圧の立ち上がりが早いことに加え、特にディーゼルエンジンではターボラグ状態での酸素量不足による有害物質の発生を抑制する効能もあるため、もはや完全に主流の座についていると言っても過言ではありません。

最近では、コンプレッサーホイール側にも可変ノズルを備えるターボも開発されています。両方のノズル開度を調整することで、いっそうきめ細かい制御が可能となるわけです。

また、ダウンサイジング用ターボでは、排気ガスの流量が少ないうちから有効な過給圧を発生するため、羽根車の径を小さく設定しておくのがセオリーとなっています。小径の羽根車は、エンジン回転数がそれほど高くならないところで能力の限界に達してしまうので、あまり大きな過給圧力を発生させられません。しかし、ダウンサイジングエンジンでは実用域のトルクを確保することが目的なので、むしろ小径化によってターボラグが低減できるメリットを優先することが理由です。

車種によっては、エンジン回転数2000rpm程度で最大トルクを発生するような設定としているものもあります。こうすることで、実用域のトルクを確保しながらターボラグも低減でき、「燃費向上のためのターボ」が実現するわけです。

著者プロフィール:松田勇治(マツダユウジ)

1964年東京都出身。青山学院大学法学部卒業。在学中よりフリーランスライター/エディターとして活動。

卒業後、雑誌編集部勤務を経て独立。

現在はMotorFan illustrated誌、日経トレンディネットなどに執筆。

著書/共著書/編集協力書

「手にとるようにWindows用語がわかる本」「手にとるようにパソコン用語がわかる本 2004年版」(かんき出版)

「記録型DVD完全マスター2003」「買う!録る!楽しむ!HDD&DVDレコーダー」「PC自作の鉄則!2005」(日経BP社)

「図解雑学・量子コンピュータ」(ナツメ社)など

TDKは磁性技術で世界をリードする総合電子部品メーカーです