テクノ雑学

第56回 クリーン・ディーゼル・エンジン −その1「DPF」−

その昔…という話になってしまいますが、ほんの10年ほど前まで、バスやトラックだけではなく、多くの乗用車にもディーゼル・エンジン搭載車の設定がありました。ところが現在は、一部のRV系を除いてほぼ皆無という状況になっています。

いったい、何故なのでしょう? 答えは「環境問題」です。

一から話を始めると大変長くなってしまうので、要点だけまとめますと、

モータリゼーションの発展に伴い、自動車に由来する数々の社会問題がクローズアップされてきた。

中でも問題視されたのは、交通事故死者の激増と、排気ガス成分中に含まれる有害物質。特にNOx(窒素酸化物。一酸化窒素NO、二酸化窒素NO2などの総称として使われる)は大気中の他の物質と化学反応を起こし、「酸性雨」や「光化学スモッグ」発生の原因になることから、排出量の削減が社会的要請となった。

しかし、実際に排気ガス成分が規制されたのはガソリン・エンジンだけで、ディーゼル・エンジンは長年にわたって「野放し」に近い状態。当時の技術レベルでは規制値をクリアすることが技術的に困難だったこと、貨物輸送の主体がトラックに移行しつつある時期であり、運輸業界が猛烈なロビー活動を行ったことなどが原因とされている。

しかし、新聞社などがディーゼル車のみ優遇する政策批判を続け、集中キャンペーンを行なうなどした結果、ある時期からNOx排出量に関してだけは、ディーゼル車も規制されることになった。

ここまでは、まあ、よしとします。しかし、その結果としてもうひとつの問題が放置され続けてしまうことになりました。

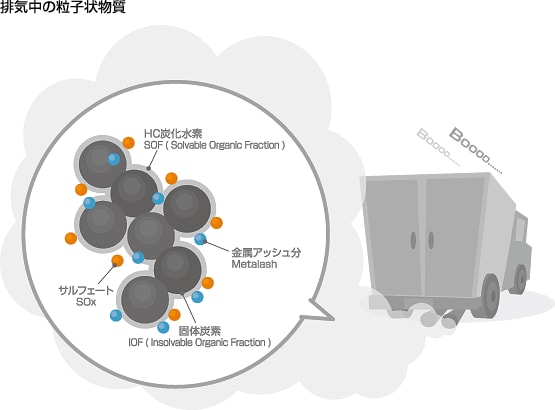

粒子状物質?

ディーゼル・エンジンは燃料に軽油を使うことと、その構造上、燃焼の制御などによってNOx生成値を低減させると、もうひとつの問題点であるPM(Particulate Matter 粒子状物質)の生成量が増大してしまうのです。

大型トラックなどが、排気管からもくもくと黒い煙を吐き散らかしているのを見ることがあると思います。あの黒煙がPMで、実態は燃料が燃え残ったために生じる「煤(スス)」と考えてかまいません。

石油ストーブに着火した直後、黒煙が出ることがありますよね?しかし、しばらくすると黒煙は収まります。ストーブの運転時間が長くなるにつれて、バーナー部分の上部に配してあるドーム状などの金属網が高温化し、その部分で黒煙成分を再燃焼させてしまうからです。簡単に言うと、ディーゼル・エンジンのPMは、石油ストーブの金属網を外したような状態で発生するわけです。

おそらくは…という話になりますが、石原慎太郎東京都知事が会見で、500ccペットボトルに入った煤を振りながら「こんなものが毎日、都内で1日にこのペットボトル約12万本分出ています!」と言ったパフォーマンスが、ディーゼル・エンジンのイメージを悪化させた最大の要因でしょう。あのパフォーマンスがテレビのニュースなどで報じられたことで、環境省などもPM対策に本腰を入れざるをえなくなった、と言われています。

|

PMは、おおむね1/100ミリ以下の粒子です。あまりに小さく軽いため、大気中を浮遊することから、浮遊粒子状物質(Suspended Particulate Matter)とも呼ばれます。

大気中にただようPMを大量に吸い込んでしまうと、有害物質の粒子が呼吸器系に付着し、肺ガンや喘息の原因になるとの説があります。また、最近では花粉症の症状を悪化させる原因のひとつではないか?とも言われています。

■ 見直されるディーゼル・エンジン

しかし、資源の有効活用という意味で、ディーゼル・エンジンを完全に排除してしまうことは現実的ではありません。バスやトラックなど質量の大きいクルマの動力源として最適な特性を持っていることと、輸入した原油の有効活用が、その理由です。

いまや大型トラックなしに、輸送/陸送業界は成立しません。つまり、重要な社会インフラの一つである「ロジスティクス」が、根本から揺るいでしまうことになるわけです。

「トラックだって、ガソリン・エンジンにすればいいじゃないか」と思われるかもしれませんが、4トン車程度までならともかく、それ以上大きなトラックやバスをガソリン・エンジンで走らせるには、さまざまな技術的困難があるのです。また、仮にすべてのバス・トラックがガソリン・エンジンになったとして、軽油との燃料価格差がそのまま輸送コストに反映されてしまうと、あらゆる物価を直撃し、高騰させることは想像に難くありません。

日本が原油の輸入国であることはご存じでしょう。原油を精製すると、段階に応じてナフサ、灯油など、さまざまな物質が出来上がります。その中にガソリンも軽油も含まれているわけですが、現在、日本国内では自動車用燃料の8割までがガソリンになってしまった(実質上、バス・トラック以外はガソリン・エンジン車になってしまったことの証拠ととらえてもいいでしょう)ため、精製したものの使い道のない軽油は、欧州など需要の多い国へ輸出し、その代金で代わりにガソリンを購入し輸入するという、非常にばかばかしい事態におちいっているのが現状なのです。

しかし、最近では乗用車用のディーゼル・エンジンも見直されつつあります。欧州ではすでに販売される新車のうち、ディーゼル・エンジン車が50%を越えたというデータもあります。欧州の人は、日本に比べて長距離を走る機会が多いので、燃料代を節約すること、また国によっては税制上で有利なことなどがその理由と言われていますが、実はここ10年ほどの間でディーゼル・エンジンが驚異的な進化を遂げ、自動車用動力源として非常に魅力的なものへ変貌して来たことも、その大きな理由になっています。

ちなみに、次回以降で説明しますが、ディーゼル・エンジンを大きく進化させたのは、「コモンレール・システム」と呼ばれる高圧燃料噴射装置と、ターボチャージャーなどの過給器、そして、それぞれに対する電子制御技術の進化です。

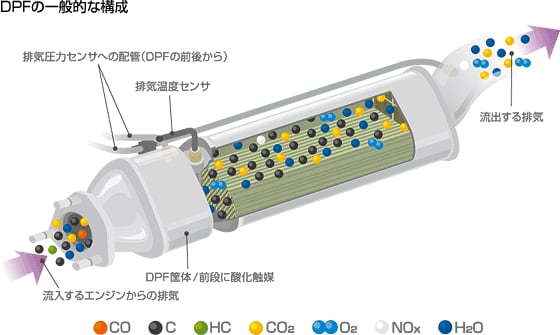

PM対策=DPFの役割

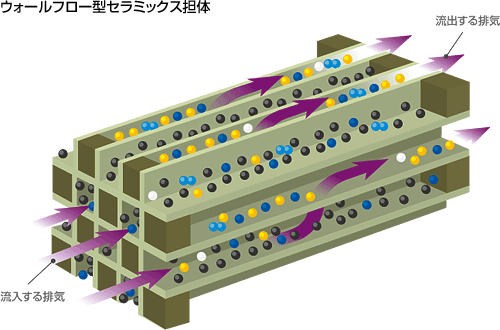

PMについても、さまざまなカタチで対策が取られて来ています。最もベーシックなスタイルは、酸化触媒の後方に「DPF(Diesel Particulate Filter)と呼ばれる装置を装着することです。

|

|

DPFの役割は、基本的には「フィルター」ですから、その内部で排気ガス中のPMを捕捉し、大気放出させないことです。しかし、そのサイズにも内部に溜め込んでおけるPMの量にも限界がありますから、いつかはフィルター部分が目詰まりを起こします。そこで行われるのが「再生(Regeneration)」です。DPFに装着された圧力センサなどからの情報によって、目詰まりが感知されたら、わざと燃料を濃いめに吹いて排気温度を上げるなどしてDPF内部のPMを燃やしてしまうことで、目詰まりを解消するのです。石油ストーブの金属網と同じ理屈ですね。

もともとPM対策を行なっていなかったディーゼル・エンジン車に後付けできるのも、DPFならではのメリットです。

余談ですが、DPFのトップメーカーは岐阜県にある「イビデン株式会社」で、SiC(炭化珪素)を主原料とした同社製のDPF装置は、欧州ではシェアの8割程度を占めているそうです。

ただし、DPFはまだまだ発展途上の装置でもあります。材質、再生の方法とタイミングなどなど、最適解に至っているとは言えません。とはいえ、その改良は日々積み重ね続けられています。

石油精製業界側としては、資源有効活用のためには、日本国内の乗用車のディーゼル・エンジン搭載率が3割程度になることが理想だそうですが、その実現のためにも、より優れたDPF開発に期待したいと思います。

著者プロフィール:松田勇治(マツダユウジ)

1964年東京都出身。青山学院大学法学部卒業。在学中よりフリーランスライター/エディターとして活動。

卒業後、雑誌編集部勤務を経て独立。

現在はMotorFan illustrated誌、日経デジタルARENA、日経ベストPCデジタル誌などに執筆。

著書/共著書/監修書

「手にとるようにWindows用語がわかる本」「手にとるようにパソコン用語がわかる本 2004年版」(かんき出版)

「PC自作の鉄則!2006」「記録型DVD完全マスター2003」「買う!録る!楽しむ!HDD&DVDレコーダー」など(いずれも日経BP社)

TDKは磁性技術で世界をリードする総合電子部品メーカーです