With ferrite by TDK

GRAIN43 熱にまつわるこじれた関係

熱にまつわるこじれた関係

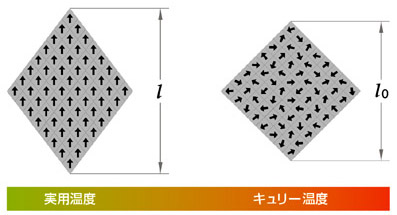

フェライトを構成する最小の磁化機構である単位胞に宿る正、負ふたつの結晶磁気異方性定数 K1(磁化容易軸の間にそびえるエネルギー障壁の大きさ=この値が大きいほど磁化されにくくなる)の大きさが温度の上昇(熱擾乱作用)により、ともに小さくなる。これを利用して任意の温度にμiのピークを設定する手法については、GRAIN 18(がんばり屋のμを仕立てる)で詳しくご覧いただいたが、μiの極大値が現れる温度において、おおむねフェライトのパワーロスは最低となる。そこで、ハイμ制御同様、パワーフェライト材の低損失化においても、主に正のK1を示す金属イオンの量を操作することにより、正、負のK1が相殺して0となる温度を、各種電源回路に合わせて最適な値に設定する手法がとられる。つまり、アプリケーションの発熱状況に合わせてトランスの損失が最低となるように、パワーフェライト材の損失特性をあらかじめ最適化しておこうという算段である。

パワーロスが最も低くなる温度Tpを、スイッチング電源の動作時にトランスが帯びる温度、つまり、コア材の置かれる環境温度にぴたりと一致させれば、これ以上に賢い使い方はほかにないだろう、と思われる。たとえば、動作時の温度が80℃になるなら、Tpも80℃に設定すれば、パワートランスの損失はスイッチング電源駆動時に最低となる理屈である。

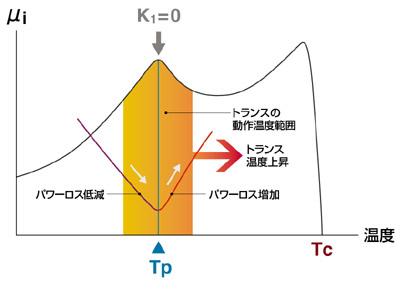

しかし、動作時のトランスの温度は、なかなか理屈どおりに特定の値に安定しない。トランス以外にも種々の損失要因を持つ部品から発生した熱で電源回路の温度は上昇するので、これはもう、部品構成や設計の優劣により百器百様で、実際のところは、60〜100℃の間に、ある幅をもって落ち着くことになる。となると、動作時のトランスが達する最高温度を少し低めに見積もったために、適用したパワーフェライトのTpが、実際のトランス最高温度をわずかにでも下回ったら、どうなるだろうか。

そのおぞましき結果を上のグラフが示している。オレンジ色の帯は、ある電源回路に組み込まれたパワートランスの動作時の温度範囲である。このようなポイントにTpを置くトランス設計は、現実にはあり得ないが、最悪のモデルに仕立てるために、そのオレンジ色の帯の中程に、パワーロスが最低となるTpを設定した。しかし、動作最高温度と設定したTpの差分の大きさは、この際、問題ではなく、トランスの温度が「少しでもTpを超えた場合」どうなるか、という点において、このモデルの方がわかりやすい、というだけのことで、本質的には、わずかな差でもこのモデルと同じ結果となる点が、この事象の怖さである。

つまり、コア材の温度が、パワーロスが底を打ったTpを超えるのだから、その直後からパワーロスは一気に上昇に転じる。そして、わずかでもパワーロスが増加すれば、それは即座に熱となり、コアの温度を押し上げるので、パワーロスはさらに上昇し、それがまた熱に転じ、さらにパワーロスが・・・と、こじれにこじれたトルネードのような温度上昇に歯止めが効かなくなり、ついには氷枕も座薬も効かない高熱地獄の重篤状態に突入することになる。

パワーロスの"熱爆走"と呼ばれる現象だが、このような最悪の事態が「動作時のトランスが達する最高温度をTpがわずかにでも下回ったら」発生することになる。

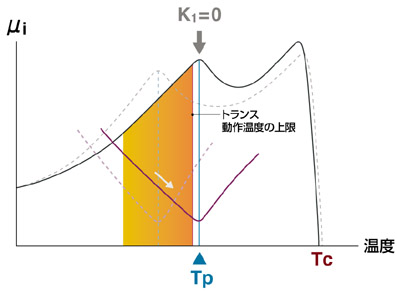

未然に防ぐには、パワーロスが最も低くなる温度Tpを、スイッチング電源の動作時にトランスが帯びる最高温度に「ピタリと合わせる」のではなく、上のグラフに示すように、これ以上は熱くならないことを確認した動作時の上限温度より、確実に少し高めに設定する必要がある。すなわち、フェライト材のK1がゼロとなる温度を、連続稼働時に電源回路全体が到達する最高温度より少し高めに設定しなければならない。最も低いコアロス領域でトランスを稼働できると同時に、何らかの要因でさらにトランスの温度が上昇した場合でも、それより上に設定したK1ゼロ、すなわちパワーロスが最小となる温度Tpを超えない限り、熱暴走を回避できるという安全策である。

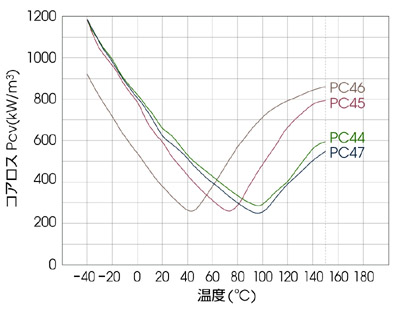

その方針にもとづき開発された実用材の特性が、下のグラフである。たとえば、パワーフェライトPC44材と、その改良材質として世界最小レベルのローロス特性を実現したPC47は、各種スイッチング電源に最適なトランス用材質としてTpを100℃近傍に設定している。一方、液晶ディスプレイのバックライト点灯に用いられるDC-ACインバータ回路用に開発したPC46材は、同じく世界最小レベルのローロス特性を40℃近傍で発揮するように設計されている。最も低いレベルのパワーロス領域でパワートランスを駆動できるという点で、この手法は、電源回路の到達最高温度をあらかじめ特定できるアプリケーションの省電力化に欠かせぬ手法となっているが、さて、「駆動温度の上限より確実に少し高めに設定する」ためには、K1 の高度な操作、すなわち、フェライト組成の比率を、量産レベルにおいて精密に管理できるノウハウが大前提となることは言うまでもない。

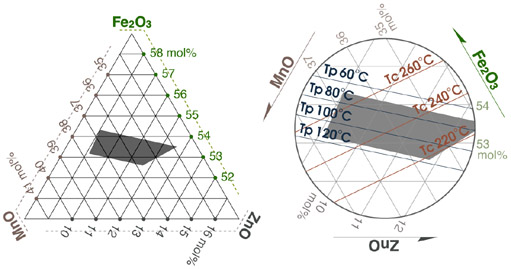

その作業の「気の遠くなりそうな」厳格さを、下の三角グラフで感じていただけるだろうか。このグラフはパワーフェライト材の基本組成比率とTpおよびTcの関係を示しているが、1molとは、分子1個の質量にアボガドロ定数6.02×1023を掛けた重さを意味している。そのような極小レベルの重さの比率が、わずかに0.3%とか0.4%だけ変化しただけで、拡大グラフに示したとおり、Tpは一気に20℃から40℃もシフトしてしまう。

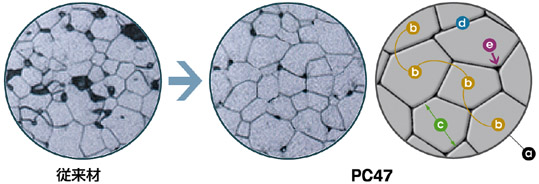

低損失、ハイB特性を極めた上に、電源回路の最高温度をにらみすえたTp制御を施す。直流安定化スイッチング電源をモデルにした低損失ハイB材の実地テストに合格するには、これまで見てきたさまざまな課題をすべてクリアーしなければならないわけであるが、その難関を突破した世界トップクラスのローロス材の顔を従来材のそれと比較し、この"美顔"を育てる要領と効能をメモしておく。

PC47材の電子顕微鏡写真と、写真を元にしたモデルである。以下(a)〜(e)の制御により、括弧内の特性を得ている。(a)グレインの組成は高純度かつ高精度に管理され、抵抗値も高く各種欠陥もほとんどなく(μi・パワーロス温度特性の最適化)、(b)グレイン間の組成バラツキを最小に抑制し(tanδh低減)、(c)粒径は比抵抗値の低下と粒径の不均一を避け得るぎりぎりの大きさに育て(tanδh低減)、(d)粒界には高抵抗の添加物が均一かつ薄く、高密度に集積していて(tanδe低減、ハイμi 、ハイBs)、(e)空孔は粒界だけに存在し、散見する程度の量に抑制されている(ハイμi 、ハイBs)。

TDKは磁性技術で世界をリードする総合電子部品メーカーです