TDK Front Line

Vol.5 ワイヤレス給電によるエネルギーソリューション

コードや接点接続なしに電力伝送するワイヤレス給電(WPT)の利用が、スマートフォンなどのモバイル機器やEVバスのバッテリ充電ほか、近年は産業機器の分野にも広がっています。ワイヤレス給電には、さまざまな方式がありますが、主流となっているのは磁界結合を利用した電磁誘導方式と磁界共鳴方式です。TDKではQi(チー)規格をはじめとする電磁誘導方式のワイヤレス給電とともに、磁界共鳴方式のワイヤレス給電の技術開発にもいちはやく取り組んできました。現在、磁界共鳴方式を採用した産業機器用の中容量(1kW)タイプのワイヤレス給電システムWPX1000を製品化し、TDK-Lambdaブランドで提供しています。工場や倉庫などで使用される無人搬送車(AGV)や物流ロボットの自動充電を可能にし、省人化や効率化に寄与します。

電磁誘導方式と磁界共鳴方式の原理と特長

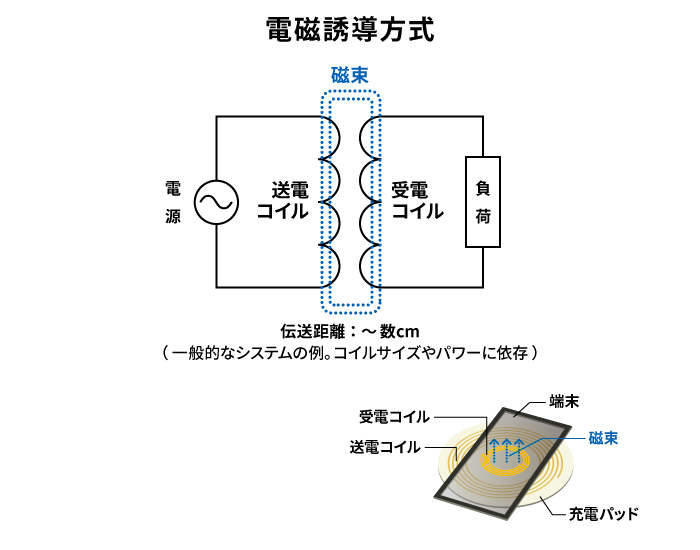

ワイヤレス給電の主流となっている電磁誘導方式と磁界共鳴方式の原理と特長について説明します。 電磁誘導は1831年、M.ファラデーが軟鉄の輪に2つのコイルを巻いた実験装置によって発見しました。これは“ファラデーリング”と呼ばれ、ロンドンの王立研究所に保管・展示されています。電磁誘導には相互誘導と自己誘導があり、ファラデーがこのとき発見したのは相互誘導でした。 トランス(変圧器)は相互誘導を利用したもので、1次側のコイルに流れる電流が変化すると、コアを還流する磁束が変化し、2次側のコイルに起電力が発生して誘導電流が流れます。

電磁誘導方式のワイヤレス給電は、トランスのコアを分断してギャップを設けた構造と同等です。電磁誘導方式のワイヤレス給電は、スマートフォンなどのモバイル機器のバッテリを充電するQi規格の充電パッドなどに利用されています。送電側である充電パッドに送電コイル、受電側であるスマートフォンなどの端末に受電コイルが搭載されていて、2つのコイルを対向させることによりワイヤレスでバッテリを充電します。近年のハイスペックのスマートフォンのほとんどはQi規格に対応しており、置くだけで充電できる便利さから、充電パッドや充電スタンドの利用者が増えています。

電磁誘導方式は原理がシンプルなため、低コストでシステムを実現できるのが長所ですが、送電コイルと受電コイルの対向距離が大きくなったり、位置ずれを起こしたりすると、伝送効率が急激に低下するという短所をかかえています。これは磁束の一部が漏れ磁束(リーケージフラックス)となり、コイル同士の磁気結合が弱くなるからです。コイルの対向距離は、コイルサイズやパワーに依存しますが、一般的なシステムで数cm以下です。

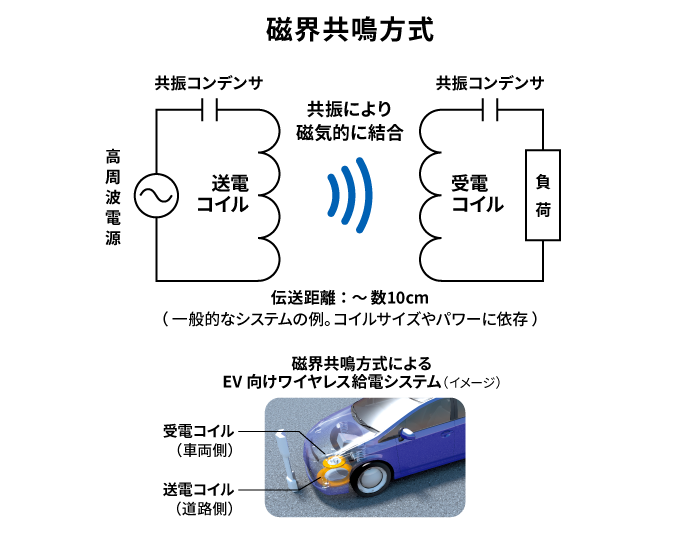

コイル同士を近接する必要がある電磁誘導方式の短所を克服する新方式として登場したのが、磁界共鳴方式のワイヤレス給電です。磁界共鳴方式は1次側と2次側にコンデンサを挿入してLC共振回路を形成し、送電側と受電側の共振周波数を一致させることにより、ワイヤレスで電力伝送する方式です。 一般的なシステムにおいて、コイルの対向距離は数10cm程度まで大きくしても、高効率の電力伝送が可能です。位置ずれに対する許容性も電磁誘導方式とくらべて高く、また、小電力から大電力までの広い伝送電力に対応できるため、その応用に大きな期待が寄せられています。

ただし、磁界共鳴方式では共振周波数の変化への対応が大きな技術課題となります。電磁誘導方式では送電/受電コイルの対向距離が小さいほど伝送効率が高まりますが、磁界共鳴方式では最適な距離に置いたときに最大の伝送効率が得られ、距離を小さくすると、かえって伝送効率は低下してしまいます。このため、最大効率を自動的に追従・同調する回路が必要になり、電磁誘導方式とくらべてシステムは複雑化します。

無人搬送車(AGV)向け1kWワイヤレス給電システムを新開発

TDKはスマートフォンなどのモバイル機器やウェアラブル機器に向けた小電力のワイヤレス給電、そしてEVのバッテリ充電に向けた大容量のワイヤレス給電ほか、産業機器用の中電力のワイヤレス給電システムの開発も積極的に進めてきました。

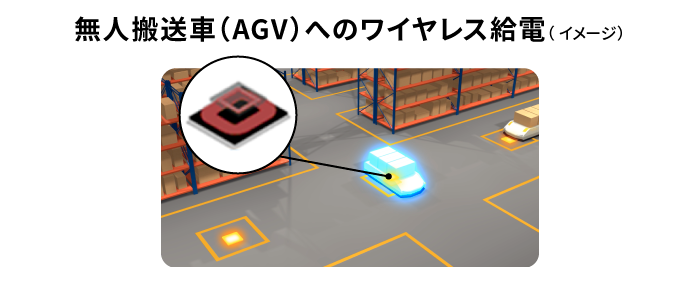

近年、工場などの生産現場や物流倉庫などにおいて、作業品質の向上、作業者の安全性の確保、24時間稼働を実現するため、無人搬送車(AGV)や物流ロボット、移動ロボットなどの導入による省人化・無人化が進められています。

これらの産業機器は、一般にバッテリを搭載してモータ駆動により走行するため、頻繁なバッテリ交換(あるいは充電)が必要です。バッテリ交換には人手による作業や時間を要するばかりでなく、交換用のバッテリも用意しておく必要がありコストもかさみます。 しかし、ワイヤレス給電による自動充電システムを導入すると、荷物の上げ下ろしなど、停止時を利用した“ちょこちょこ充電(逐次充電)”により、バッテリ交換なしに24時間稼働が可能になるばかりか、搭載バッテリも比較的小容量のものですみ、大幅なコスト削減が期待できます。

TDKでは、磁界共鳴方式による産業機器用ワイヤレス給電システム向けとして、これまで50W、200W、1kWの3つのプラットフォームを開発してきました。現在、1kWのプラットフォームをベースとして、無人搬送車向け防塵・防水設計の1kWワイヤレス給電システムWPX1000を製品化し、TDK-Lambdaブランドで提供しています。コイルの設計や回路などの工夫により、ずれ許容(長辺方向)は±30mm、コイル間距離は20~40mmと、給電可能範囲の拡大を実現しました。また、バッテリへの充電に最適なCVCC制御(定電圧・定電流制御)の採用など、高信頼性と多機能を兼ね備えたワイヤレス給電システムです。

システムの小型化や伝送効率の向上に寄与するTDKのフェライト技術

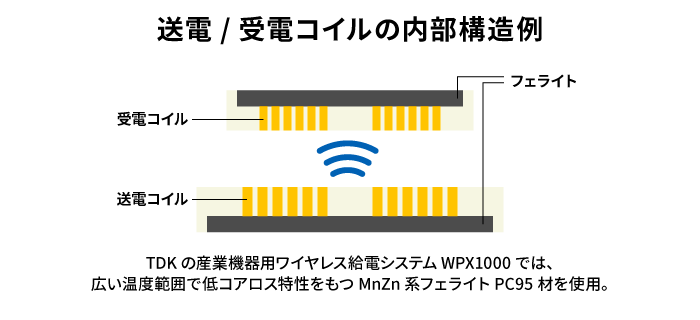

電磁誘導方式や磁界共鳴方式のワイヤレス給電では、高周波電源を用いて、高周波の磁界の変化を送電コイルから受電コイルに送って電力伝送します。その伝送効率は送電/受電コイルのコア材の特性が大きく関わります。コイルが発生する磁束の一部は、コアロスとなり熱として放出されるからです。 TDKは1930年代に日本で発明された画期的な磁性材料であるフェライトの工業化を目的に設立した会社です。長年にわたり蓄積したフェライト技術は、ワイヤレス給電システムにも最大限に生かされています。

産業機器用ワイヤレス給電システムWPX1000の送電/受電コルのコア材として、TDKは独自開発したさまざまな材質から、EV/HEVのDC-DCコンバータのトランスコアなどに使われているMnZn系フェライトPC95材を採用しました。PC95材は広い温度範囲でフラットな低コアロス特性をもつため、産業機器用ワイヤレス給電システムの小型化とともに、消費電力の低減や伝送効率の向上に寄与します。

モバイル機器やウェアラブル機器用の小電力から、産業機器用の中電力、EV用の大電力まで、用途に応じたさまざまなワイヤレス給電システムを、最適な電子部品・デバイスとともに提供できるのは、TDKの総合的な技術力ならではの強みです。

TDKは磁性技術で世界をリードする

総合電子部品メーカーです