TDK Front Line

Vol.3 “5G”通信をサポートするTDKの“LTCC AiP”技術

LTE/4G通信に続く第5世代移動通信システム“5G”のサービスが世界的にスタートしています。ミリ波帯の電波を利用して、“超高速・大容量”、“多数同時接続”、“超低遅延”を実現する5G通信では、多数設置されることになる小型基地局の“超多素子アンテナ”が、きわめて重要な役割を担います。TDKは高周波部品・モジュールなどの製造で蓄積したLTCC技術を駆使し、超多素子アンテナのキーデバイスとなるアンテナアレイとBPF(バンドパスフィルタ)を一体化させた“LTCC AiP(アンテナインパッケージ)”デバイスを開発しています。低誘電率・低損失の新たなLTCC材料の採用などにより、5G通信に必要な高特性を実現するとともに、量産性や耐環境性、放熱特性などにも優れ、柔軟な5G通信システム設計を可能にします。

“超高速・大容量”、“多数同時接続”、“超低遅延”は5G通信の3大特長

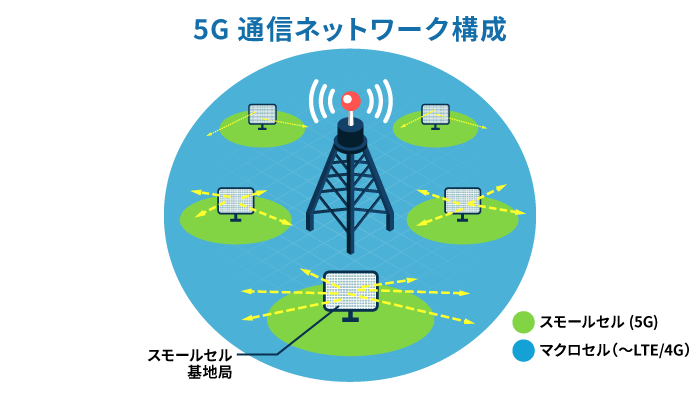

“超高速・大容量”、“多数同時接続”、“超低遅延”という3つの特長をもつ5G通信は、あらゆるモノがインターネットを通じてつながるIoT/IoE社会の通信インフラとしても世界的に大きな注目を集めています。 5G通信が、これまでのモバイル通信と異なるのは、ミリ波※帯の電波を利用することです。通信速度は4Gの10倍以上にも及び、高精細の映画もわずか数秒でダウンロードできる大容量通信を実現します。 ※一般にミリ波(EHF波)とは波長が1~10mm、周波数では30~300GHzの電波のことですが、5G通信においては、マイクロ波(SHF波)である24GHz前後の電波を含む約24~100GHzの周波数範囲の電波をミリ波と呼んでいます。本記事のミリ波も、この範囲の電波のことを指します。なお、5G通信では、このミリ波帯とともに6GHz未満のマイクロ波も利用されます。 電波は周波数が高くなるほど光の性質に近づき、直進性が強まり到達距離は短くなります。このため、ミリ波の電波を利用する5Gにおいては、基地局がカバーできる通信エリアは、LTE/4Gよりも小さくなります。そこで、5G通信は下図のように、既存のLTE/4G以下の通信をカバーするマクロセルに、5G通信をカバーする多数のスモールセルを重ねたオーバーレイ構成のネットワークでサービスが提供されます。

5Gでは超高速・大容量通信とともに、後述する“ビームフォーミング”と呼ばれる技術により、1平方kmあたり100万台もの端末をつなぐ多数同時接続を実現します。 さらには、通信遅延がほとんどゼロとなる超低遅延も大きな特長です。これにより、たとえば自動車や機械の遠隔運転において、タイムラグを感じさせないスムーズな操作を可能にし、また、ロボット技術との融合により、遠隔手術などにも期待が寄せられています。 このように5Gは従来通信では不可能だった多彩なアプリケーションを可能しますが、実用化や普及に向けては、多くの技術課題の解決が求められます。

超多素子アンテナとビームフォーミングは5G通信のキーテクノロジー

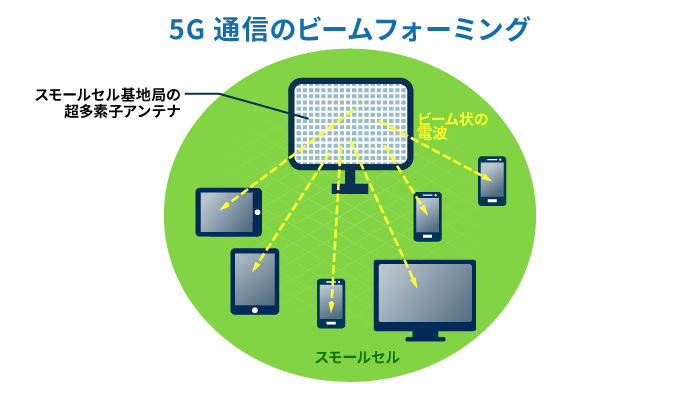

電波の到達距離が短いという難点を克服するとともに、多数の端末を遅延なく同時接続するための5Gのキーテクノロジーとなるのが、基地局の“超多素子アンテナ”と“ビームフォーミング”と呼ばれる技術です。 超多素子アンテナは数10~100以上の多数のアンテナ素子からなるマルチアンテナで、アンテナ素子から放射される信号の位相などを制御することで、電波をビームとして遠くまで飛ばすとともに、多数の端末のそれぞれにスポット的に電波を送ります。これがビームフォーミングと呼ばれる技術です。

超多素子アンテナに活用されるTDKのLTCC技術

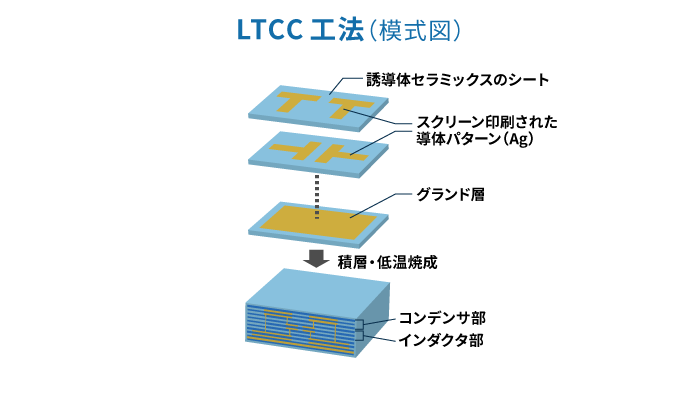

5G基地局向けの超多素子アンテナとして、多数のアンテナ素子をマトリクス状に配置した平面アレイアンテナが開発されています。平面アレイアンテナにおいて、個々のアンテナ素子は使用電波の約2分の1波長の間隔で搭載されます。たとえば、周波数20GHzの電波では、素子間隔は約7.5mmとなり、16×16=256素子の平面アレイアンテナでは、約12cm角のサイズとなります。20GHzよりも高い周波数では、同一面積でより多数のアンテナ素子が集積できます。 ただし、アレイアンテナにはBPF(バンドパスフィルタ)やICなども接続されるため、システム全体での小型化を図るためには、アレイアンテナの製法が大きく関わってきます。 また、ミリ波は障害物で遮蔽されやすく、ビル街やショッピングモールなどで安定した通信を維持するためには、多数の小型基地局を設置する必要があり、キーデバイスである超多素子アンテナを低コストで量産できる製法が求められます。そのためのうってつけの製法として、改めて注目されているのがLTCC(Low Temperature Co-Fired Ceramics:低温焼成セラミックス)工法です。 LTCC工法は、高周波部品・モジュールなどの製造に開発された積層セラミックス基板工法です。BPFなどのフィルタは、原理的にインダクタ(L)とコンデンサ(C)を組み合わせた回路ですが、高周波領域においてはチップインダクタやチップコンデンサのようなディスクリート部品(個別部品)は使えません。そこで、以下の模式図のように、誘電セラミックスのシートに金属導体の微細な配線路(マイクロストリップライン)を形成し、その導体パターンによってインダクタやコンデンサとしての機能を発現させ、BPFなどの高周波部品・モジュールを製造します。

導体パターンの抵抗成分は高周波領域ではフィルタ特性を低下させるため、導体には抵抗が小さな銀(Ag)が用いられます。しかし、銀の融点は960℃で、一般的なセラミックスの焼成温度(1300℃前後)で焼成すると、導体パターンは溶けて崩れてしまいます。そこで、銀の融点以下の比較的低温(約900℃)で焼成できるように、アルミナベースのセラミック材料に特殊なガラス成分を混ぜた基板材料が開発されました。この低温焼成セラミック基板を利用し、インダクタ部やコンデンサ部となる導体パターンをスクリーン印刷し、それらを積層して低温焼成するのがLTCC工法です。

アンテナ素子とBPFを一体化した“LTCC AiPデバイス“

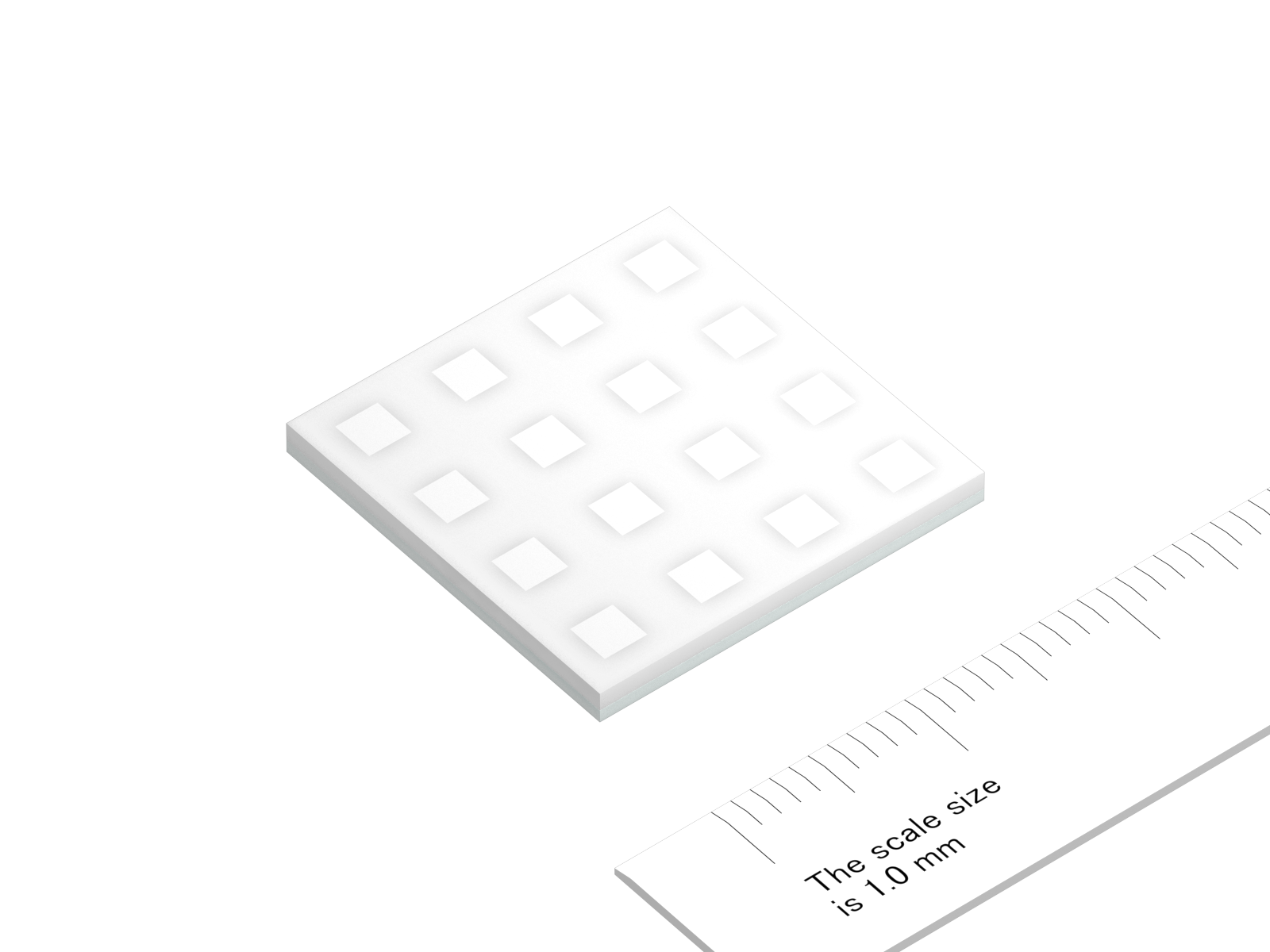

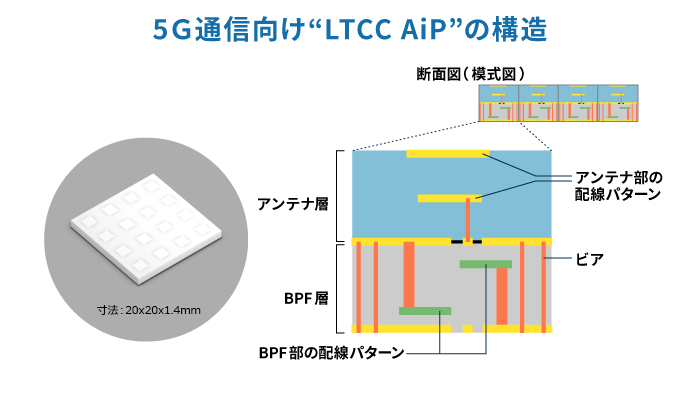

LTCC工法による高周波部品・モジュールの製造においては、小型化や特性向上を図るために、コンデンサ層には高い誘電率のセラミックシート、インダクタ層には低誘電率のセラミックシートというように、材質が異なるセラミックシートが使用されます。しかし、これらを積層して同時焼成すると、熱膨張率などの違いから、反りや剥離などの問題が生じます。TDKでは、“異材質同時焼成技術”という高度なLTCC工法をいちはやく確立して、この問題を解決し、モバイル通信端末用の高周波フィルタやフロントエンドモジュールなどを製品化して提供してきました。 この異材質同時焼成技術はじめ、長年にわたって蓄積したLTCC技術を駆使し、5G通信基地局の超多素子アンテナ向けに開発したのが、TDKの“LTCC AiP(アンテナインパッケージ)”デバイスです。 以下の製品外観および断面図が示すように、4×4のアンテナ素子とBPFをLTCC工法により一体化した構造(AiP)の複合デバイスです。アンテナ素子とBPFを同じプロセスで一体化でき、かつアレイアンテナを実現するための大型基板として製造できるのは、LTCC工法ならではの優位性です(用途に応じてアンテナ素子だけの製品、BPFだけの製品も提供可能です)。

アンテナ層には低誘電率、BPF層には低損失(高Q特性)のLTCC材料を新開発して採用し、ミリ波帯でも高いゲイン(利得)が得られるのが大きな特長です。また、樹脂基板を用いた製品と比べて、優れた耐環境性や放熱特性を有するとともに、設計の自由度が高いのもLTCC AiPデバイスのメリットです。26GHz帯、28GHz帯、39GHz帯など、さまざまな周波数帯域への対応も容易で、5G通信基地局のRF送受信回路の超多素子アンテナ用として、優れたパフォーマンスを発揮します。TDKではミリ波電波暗室などを用いて、お客様がセットに内蔵したときの特性評価・調整サポートなどのサービスも提供予定です。

TDKは磁性技術で世界をリードする

総合電子部品メーカーです