TDK Front Line

Vol.2 世界に先駆けて製品化、SMDタイプの全固体電池

従来のリチウムイオン電池にかわる充放電可能な次世代の二次電池として、全固体電池の研究開発が世界的に進められています。電解液のかわりに不燃性の固体電解質を使用するため、液漏れや発火といった問題がなく、安全性や信頼性にすぐれ、長寿命なのが特長です。

TDKは2017年、積層電子部品の製造などで蓄積したセラミック材料技術、積層技術、焼成技術などをベースとして、SMDタイプの全固体リチウムイオン二次電池“CeraChargeTM (セラチャージ)”を世界に先駆けて製品化しました。電源の小型化が要求されるウェアラブルデバイスやBluetoothビーコンをはじめ、エナジーハーベスティング(環境発電)技術と組み合わせることで、外部の電源に依存することなく、バッテリ交換も不要なIoTデバイスを実現することができます。

電解液のかわりに固体電解質を用いた革新的な二次電池

偉大な実験家であったM.ファラデーは電磁誘導の発見(1831年)に続いて、電気分解の研究に取り組み、その成果は“ファラデーの電気分解の法則”として確立されました(1833年)。電極(electrode)、電解質(electrolyte)、イオン(ion)、アノード(anode)、カソード(cathode)といった電気化学に関する用語は、このとき考案されて導入されました。

電解質とは、水などの溶媒に溶かしたとき、陽イオンと陰イオンに電離して、溶液が電気伝導性をもつようになる物質です。電池は電解質の中をイオンが移動して電荷を運ぶことを利用して、化学エネルギーを電気エネルギーとして取り出します。放電によって使い切りとなる電池を一次電池、充電によって繰り返し使用できる電池のことを二次電池といいます。

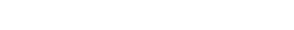

リチウムイオン電池は、1991年に日本の研究開発者たちの努力により実用化された画期的な二次電池です。エネルギー密度がきわめて高く、ノートパソコンやスマートフォンなどのモバイル機器に使用されて、またたくまに市場を席巻し、EV(電気自動車)のメインバッテリとしての利用も進んでいます。 しかし、リチウムイオン電池は、可燃性液体の有機溶媒が電解質として使用されているため、液漏れや発火などのリスクを抱えています。この問題を根本的に解決する新タイプの二次電池として世界的に注目を集めているのが、不燃性の固体電解質を用いた全固体リチウムイオン二次電池(以下、全固体電池と略称します)です。従来のリチウムイオン電池と、全固体電池のしくみの違いを模式図で示します。

チップ部品とともに基板に実装できる充放電可能なオールセラミック電池

全固体電池は従来のリチウムイオン電池と比べて、次のようなメリットがあります。

《全固体電池のメリット》

●電解液のかわりに固体電解質を用いるので、液漏れや発火などの問題がなく、安全性・信頼性にすぐれています。

●正負の電極を仕切るセパレータが不要です。

●リチウムイオン電池では電解液の中をリチウムイオンと陰イオンが移動しますが、全固体電池は固体電解質の中をリチウムイオンのみが移動するので、副反応(陰イオンの酸化や溶媒分子の分解など)が起こりにくく、長寿命となります。

●広い使用温度範囲。

●従来のリチウムイオン電池では、多数のセル(単電池)を接続することで大容量化を実現しています。全固体電池では電極と固体電解質を積層することで容量を増やすことができます。このため、大きな容量を必要としない用途や、回路基板上で省スペース化が求められる場合などにおいては、リチウムイオン電池よりもSMDタイプの全固体電池が有利です。もちろん、直列・並列に接続することにより、電圧や容量を増やすことも可能です。

《固体電解質の種類》

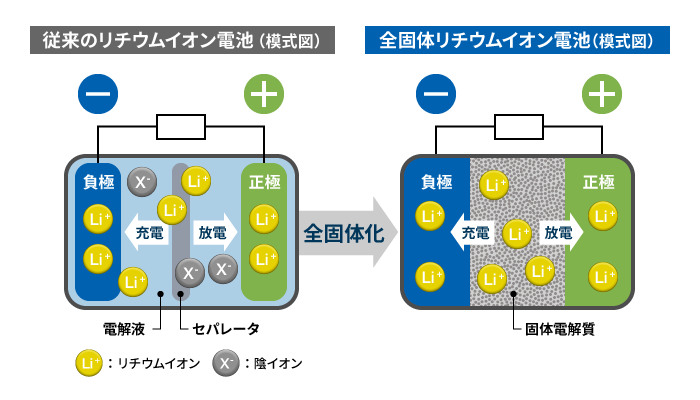

全固体電池に用いられる主な固体電解質としては、硫化物系および酸化物系があります。 硫化物系はイオン伝導度が比較的高く、EVの駆動用バッテリとしての利用に期待されています。しかし、固体電解質にイオウ(S)が含まれており、水分と反応すると有害な硫化水素(H2S)が発生するため、安全対策が求められます。 一方、酸化物系は硫化物系と比べて有害物質の発生がなく安全性が高いのが特長です。ウェアラブルデバイスやIoTデバイスに求められる小型の二次電池としての利用が期待されています。 TDKが世界に先駆けて製品化した全固体電池CeraChargeTMは、独自のリチウムベースの酸化物(セラミックス)を用いたSMDタイプの二次電池です。その内部構造の模式図を以下に示します。

一般的なリチウムイオン電池で用いられるセパレータおよび電解液のかわりに、

リチウムベースの酸化物(セラミックス)からなる

固体電解質および電極活物質を使用。

世界初の固体SMD電池“CeraChargeTM”を実現したTDKの技術

電解液の中をイオンが移動して電流が流れるというのは、電気分解や電気めっきなどから理解できますが、固体の中をイオンが移動するというのは、なかなかイメージしにくい現象です。実際、多くの電解質は固体においては絶縁体です。陽イオンと陰イオンが整然と配列した緻密構造となっているため、イオンはもとより電子でさえも移動は困難です。 ただ、ある種の電解質は固体のままイオン伝導性を示すものがあることが以前から知られていて、ガスセンサなどに利用されてきました。格子欠陥などにより、緻密構造の中に隙間が生じると、そこを通り道としてイオンが移動できるようになるのです。しかし、これを電池として利用するためには、より高いイオン伝導度の固体電解質が必要となります。

全固体電池の実用化には、次のような技術課題をクリアしなければなりません。

課題①:イオン伝導度の高い固体電解質の探索

従来のリチウムイオン電池に用いられる液体の電解質と比べて、固体電解質のイオン伝導度は、1~2桁も低いことが弱点でしたが、近年、液体の電解質に近いイオン伝導度のものが見出されてきました。TDKはリチウムベースの独自の酸化物を固体電解質および電極活物質として採用、小型サイズと比較的高いエネルギー密度を両立させ、SMDタイプの全固体電池“CeraChargeTM”を製品化しました。

課題②:内部抵抗の低減

全固体電池におけるもう一つの技術課題は、内部抵抗が高いという問題です。特に問題となる内部抵抗としては、電極活物質と固体電解質との界面抵抗で、液体なしに低抵抗の界面をいかに形成するかがキーテクノロジーとなります。また、材料組成やセラミック粒子の粒径などを制御して、粒子間の粒界抵抗を低くする必要もあります。

課題③:信頼性の向上・低コスト化

CeraChargeTMは、積層電子部品の製造で優れた技術を有するTDKのオーストリアの工場で生産されています。CeraChargeTMは積層電子部品と同様のシート工法で製造されますが、構成要素が多いため、印刷・積層・焼成・検査などの工程はMLCCよりも複雑で、全工程においてきわめて高度な技術が投入されています。 また、信頼性とともに低コスト化も、全固体電池に普及に求められる要件です。CeraChargeTMの集電体には銅(Cu)を採用していますが、銅の集電体層とセラミックスの活物質層や固体電解質を同時焼成するには、精密な熱プロセス制御技術が求められます。オーストリアの工場は銅を内部電極とする積層製品を数多く手がけており、世界初の固体SMD電池CeraChargeTMの製品化には、その技術とノウハウが生かされました。

IoTデバイスなど、多様なアプリケーションに期待

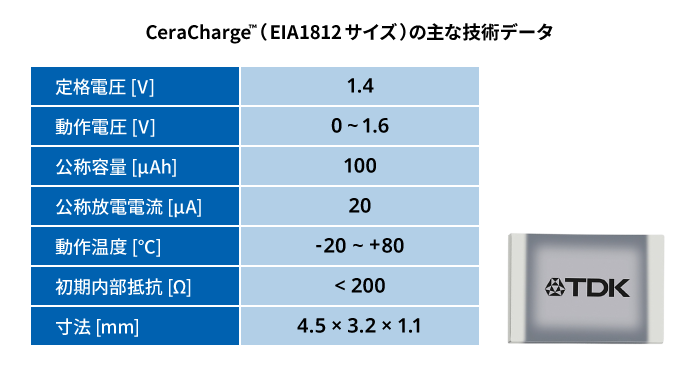

CeraChargeTMはEIA1812サイズ(4.5×3.2mm)で、定格電圧1.4V、容量100μAhの固体SMD電池ですが、直列・並列に接続することにより、電圧や容量を増やすことができ、RTC(リアルタイムクロック)やBluetoothビーコン送信用、IoTデバイスなど、さまざまな用途での活用が期待されています。

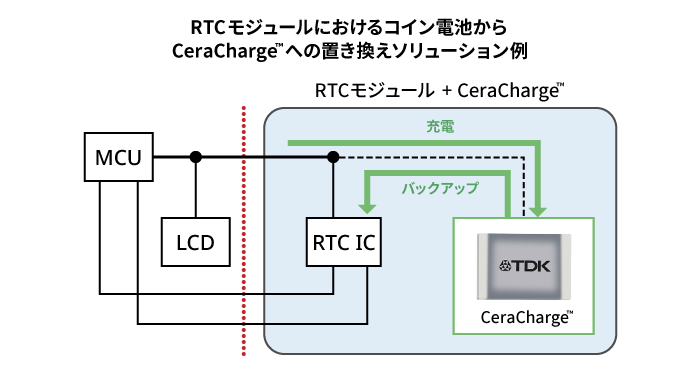

応用例①:RTC(リアルタイムクロック)のバックアップ電源

RTCはパソコンやデジタル家電などに内蔵されている時計やIC機能のことです。システムの電源がOFFのときも動作するようにコイン電池などが使われていますが、電池切れとなると交換が必要になります。図に示すように、CeraChargeTMを利用することで面倒な電池交換が不要になり、また、システム電源がOFFとなっても、約1~2週間、RTC機能をバックアップすることができます。

コイン電池を充電可能なCeraChargeTM に置き換えることにより、

電池切れによるRTC機能の停止もなく、面倒な電池交換も不要になります

(ただし、充電回路を新設する必要があります)。

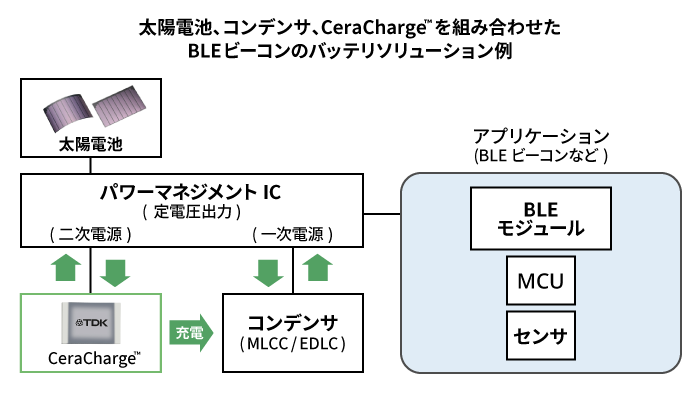

応用例②:太陽光発電を利用したBLEビーコン

BLE(Bluetooth Low Energy)ビーコンは、Bluetooth電波によりユーザーやモノの位置情報などを検出して情報発信するシステムで、店舗・施設案内や構内ガイドなどに活用が広がっています。BLEは低消費電力を特長とするため、太陽電池とCeraChargeTM、コンデンサ(MLCC/EDLC)を組み合わせると、交換が必要な一次電池や外部からの電力補給なしに、BLEビーコンを常時動作させることが可能です。太陽光発電BLEビーコンの駆動モデルを図に示します。太陽電池で発電された電力は、まずメイン電源であるコンデンサを充電した後、サブ電源であるCeraChargeTMを充電し、コンデンサに蓄えられたエネルギーが消費されると、CeraChargeTMはコンデンサを充電します。これによって、BLEビーコンは常時動作し続けます。BLEビーコンが多数設置されるシステムでは、電池交換にともなう労力・コストが大幅に削減されます。

太陽電池によって発電されたる電力は、まずメイン電源であるコンデンサ(MLCCやEDLCなど)に蓄えられた後、サブ電源であるCeraChargeTM を充電します。

コンデンサの放電によって蓄えられたエネルギーがなくなると、 CeraChargeTM がコンデンサを充電します。

容量・電圧ともにアップさせた次世代製品も開発中

発電量の小さなエナジーハーベスティング(環境発電)でも充電できるのはCeraChargeTMの特長であり、他の電子部品と組み合わせることにより、これまでのIoTデバイスにはない活用も期待できます。世界初の固体SMD電池として製品化したことの反響は大きく、国内外の多くのお客様とコンタクトをとることができ、さまざまなご要望も頂いています。より幅広いアプリケーションに対応するために、EIA0603サイズ(1.6×0.8mm)など、さまざまなサイズ・容量の次世代製品を開発中です。

TDKは磁性技術で世界をリードする

総合電子部品メーカーです