テクノ雑学

第184回 日本メーカーが誇る世界トップクラスの技術 〜飛行機も炭素繊維強化樹脂で軽量化〜

ボーイング社の最新鋭中型ジェット旅客機「ボーイング787ドリームライナー(以下、B787と略)」の就航が始まっています。B787は、比較的小規模な空港でも離着陸が可能という中型機の利点はそのままに、長い航続距離を実現したことが最大の特徴です。これによって路線の設定自由度が高まり、また、長距離飛行時の運行経費削減にもつながるなど、多くのメリットが見込まれています。

|

ボーイング社によるB787の特徴

B787が航続距離を伸ばせた最大の理由は、CFRP(Carbon Fiber Reinforced Plastics)を積極的に採用して機体を大幅に軽量化したことです。従来型の中型旅客機B767では、機体全体の重量に占める割合で3%程度しかCFRPを使っていなかったのですが、B787では50%にまで拡大しました。仮にB767をB787と同じ構造で作った場合、機体の重量が約60トンから48トンへと20%もの軽量化が実現する計算になるそうです。

機体が軽量になれば、その分だけ乗客や貨物を多く載せられますから、重量あたりで消費する燃料の量が少なくて済みます。また、人や荷物の積載量を従来と同じレベルに抑えれば、機体総重量が小さくなる分だけ、フライトあたりに消費する燃料の量とCO2の排出量が減らせます。

おそらく、航空機の歴史に残る機体となるであろうB787の設計と製造には、日本国内の材料・製造メーカーが多大な貢献をしています。CFRPと、その素材である「炭素繊維」の分野では、技術面でも生産量でも日本のメーカーが世界トップクラスにあることがその理由です。今回は、そんなCFRPについてまとめてみたいと思います。

炭素繊維と樹脂で良いとこ取り

CFRPは、日本語では「炭素繊維強化樹脂」と呼ばれます。樹脂材料は一般的に「圧縮方向の強度は高いが、引張方向への強度が低い」という特徴を持っています。対して、炭素繊維は、「圧縮方向の強度は低いが、引張方向の強度は高い」という、樹脂とは正反対の特徴を持っています。この両者を一体化することで、圧縮方向にも引張方向にも強度が高い材料としたものがCFRPです。

このように、複数の材料を組み合わせて使うことで、それぞれ単体では得られなかった特性を実現する材料を「複合材料」と呼びます。代表的な複合材料の一つである「鉄筋コンクリート」も、圧縮強度に優れるコンクリートと引張強度に優れる鉄筋を組み合わせて使うことで、両方向の強度に優れる特性を実現しているものです。また、小型船舶の船体などに用いられる「グラスファイバー」や「FRP(Fiber Reinforced Plastics)」と呼ばれる材料は、ガラス繊維と樹脂を組み合わせた複合材料ですが、ガラス繊維の代わりに炭素繊維を使ったものがCFRP、というわけです。

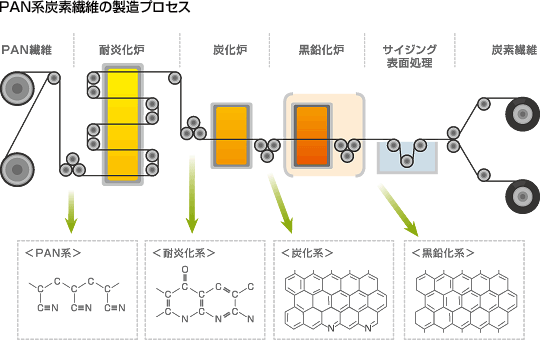

炭素繊維とは、アクリル樹脂やピッチ(石油や石炭から取れる有機物)で作った繊維に特殊な熱処理を加えて、ほぼ炭素だけの状態にした繊維です。熱処理によって分子間の結合が変化していき、「炭素化」を経て、最終的に「黒鉛結晶構造(グラファイト構造)」と呼ばれる、非常に強固な結晶状態を持つ物質が得られます。この結合の強さが、引張方向への高い強度を生み出す理由となっています。

【 黒鉛結晶構造(グラファイト構造)の参考情報 】

アースサイエンス & TDKテクノロジー

第5回 フレキシブルな透明導電フィルム“フレクリア®”

最初に開発に着手したのはアメリカのユニオンカーバイド社で、1959年にレーヨンを原料として工業化に取り組みました。その後、1962年に通商産業省工業技術院(現在の産業技術総合研究所)の進藤昭男氏がポリアクリロニトリル(PAN)樹脂を原料とした炭素繊維の開発に成功。続いて1964年には、群馬大学の大谷杉郎氏が呉羽化学工業と連携してピッチ系炭素繊維の研究に着手し、開発に至ります。現在、炭素繊維の主流となっているPAN系、ピッチ系ともに日本で開発されたことが、CFRPの分野で世界トップクラスにある理由の一つでもあります。

CFRPは織物?

さて、一口にCFRPと言っても、組成や製法は非常に数多くあるのですが、ここでは航空宇宙分野やレーシングマシンのモノコックボディなどに用いられる、最も高性能なCFRP「プリプレグを用いたオートクレーブ成形法」を中心に話を進めます。

炭素繊維の「原糸」ができ上がったら、次はそれを使って「糸」を作ります。原糸には短繊維と長繊維があり、短繊維の場合は紡績工程を経て糸状にし、長繊維は表面処理によって得られる特性を利用して糸状に仕立てる、といった工程を踏みます。また、「撚り」の有/無などの違いによって、最終的に得られる製品の特性に合わせた材料としておきます。

|

|

|

|

糸ができ上がったら、次に「織物」を作ります。

短繊維の場合はフェルト状の「マット」や「ペーパー」を作ることもあります。用途によっては織物ではなく、糸をすり潰して粉末状にした「ミルドファイバー」や、短く切断した「チョップドファイバー」なども作られます。

長繊維の場合は、普通の織物と同様の工程で「クロス」を作ることが一般的です。このクロスに、加熱することで硬化する「熱硬化性樹脂」を含ませて、半硬化状態としたものを「プリプレグ」と呼んでいます。

CFRPの特徴の一つとして、「強度に方向依存性がある」ことがあげられます。最初に述べたように、炭素繊維は「圧縮方向の強度は低いが、引張方向の強度は高い」ので、織物を構成している繊維の方向との関係によって、強度に差が出てくるわけです。

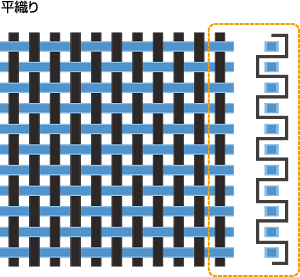

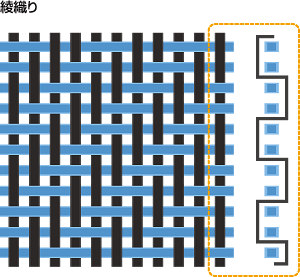

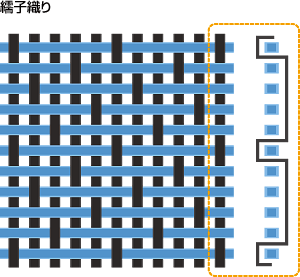

そこで、織物を作る段階から、最終的な製品に必要とされる方向強度を見越して、さまざまな織り方が駆使されます。代表的な織り方は、どの方向へも均等な強度となる「平織り」、縦糸と横糸の交点を特定の間隔でズラすことで斜め方向に強度が高まる「綾織り」、縦糸と横糸が交互に交差せず、交点の間隔も大きめに取った「繻子織り」などです。織り方によって、クロス/プリプレグ化した場合の柔軟性や、最終的な製品表面の滑らかさなどに差が出てくるため、適材適所に用いられることになります。

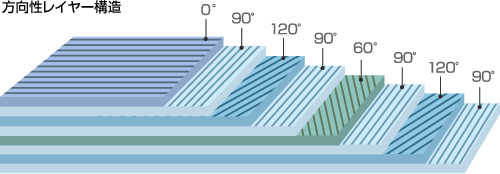

成形技術に不可欠な熟練工の育成

このようにして得られたプリプレグは、次に成型用の「型」へ貼り込まれます。クロスやプリプレグを用いるCFRP製品では、織り方の異なるクロスを幾層にも重ねて使うことで、必要な部分の方向強度を確保することもポピュラーになっています。イラストの例では、繊維が90°方向の織物を基本に、右斜め方向、左斜め方向、0°方向……と積層していくことで、特定方向の強度を高めながら他の方向の強度も確保するような構造を示しています。最終的な製品が必要とする性能によっては、プリプレグの間に「アルミハニカム材」や「フォーム材」といった異素材を積層する場合もあります。

しかし、このような構造で狙い通りの性能を得るためには、成形型への貼り込み作業が設計図面に忠実、かつ細密に行われる必要があります。その作業をこなせる熟練工の育成が不可欠であること、さらに製品の形状が複雑になると、型へ貼り込むために切断してムダになってしまうプリプレグの量が増えて「歩留まり」が低くなってしまうことが、CFRP製品が高価になりがちな理由の一つとなっています。

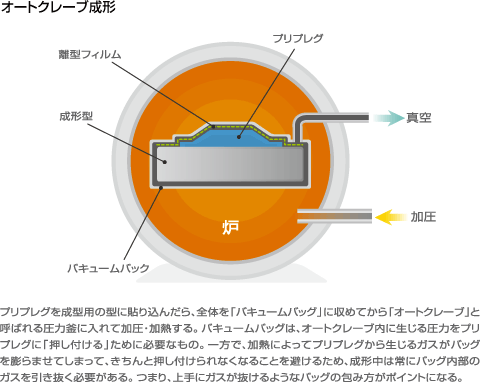

型への貼り込み作業が終わったら、「バキュームバッグ」と呼ばれる耐熱性の袋に型ごと収めます。バッグは型に対して均等に圧力をかけるために用いるものです。設計通りの性能を得るためには、成形工程でバッグ内に発生するガスを隅々まで残さずに引き抜く必要があり、そのためにはバッグでの包み方にも熟練のワザが必要となるそうです。

圧力釜で焼いて型づくり

バッグに収めたら、いよいよ「オートクレーブ」と呼ばれる圧力釜に入れて「焼く」工程です。プリプレグに含まれている熱硬化性樹脂は、特定の温度で軟化が始まってバッグ内で流動を始めます。この作用を利用して樹脂をバッグ内に均等に行き渡らせ、同時にバッグに対して圧力をかけることで樹脂を型に押し付け、同時にバッグ内のガスを真空引きで引き抜いていくことで成形工程を進めます。そして、さらに加熱していくと、今度は樹脂が硬化を始めます。熱硬化性樹脂の種類にもよりますが、流動は80℃前後、硬化は100〜130℃程度で起こります。圧力は、高強度・高精度が必要な製品の場合で4〜6気圧程度です。

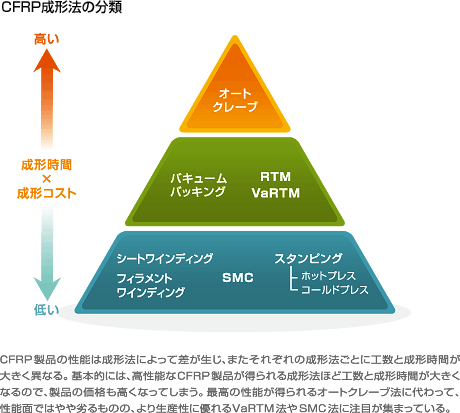

オートクレーブ成形に必要な時間は製品やプリプレグの種類によって変わってきますが、構造が複雑なものになると、成形型への貼り込み作業だけで10時間以上、オートクレーブでの成形に24時間以上、というレベルになることも珍しくありません。つまり、よほど大規模な製造設備を構築しない限り、オートクレーブ法によるCFRP製品の量産は難しく、どうしても高性能な製品の少量生産が中心となることが、製品価格を高価にしがちな別の理由です。とはいえ、大規模設備を構築したらしたで、その投資分が製品価格に反映されることになりますから、やはり高価にならざるをえません。さらに、プリプレグは製造直後からゆっくりと硬化し続けてしまうので、成形可能な状態の「賞味期限」があり、それを伸ばすために冷凍/冷蔵保管しなければならない点もコストを引き上げてしまう要因となります。

コストパフォーマンスに優れた製法

そこで最近注目されているのが、オートクレーブ法以外の成形方法です。オートクレーブ法は非常に高性能なCFRP製品を得られますが、世の中にはそれほどの性能を必要としない製品も多数あります。たとえば、ノートPCやスマートフォンの筐体をCFRPで作る場合、オートクレーブ法で得られる高性能品は「過剰品質」であり、コスト的にも実現が困難です。そこで前述した「ミルドファイバー」や「チョップドファイバー」を樹脂に混入して成形することで、「やや高性能な製品を、少しのコストアップで作る」製法が採られることになります。

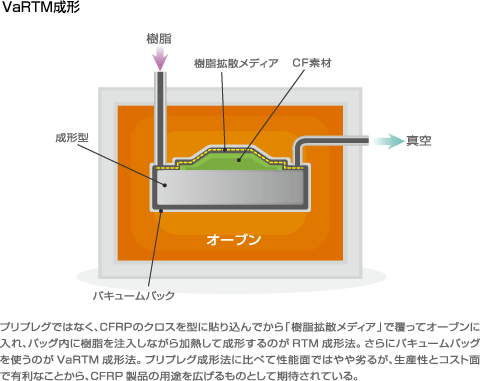

もう少し高性能な製品向けの製法として注目されているのが、「RTM(Resin Transfer Molding)」法です。成形型にクロスを貼り込み、バッグで包んだ状態でオーブンに入れ、バッグ内に樹脂を注入しながら加熱・加圧する製法です。さらに真空引きをも組み合わせたVaRTM(Vacuume assisted RTM)製法は、量産性とコストの点で自動車用部品などの用途に適した製法として採用例が増加中です。

もう一つ、注目を集めているのが、チョップドファイバーをランダムな方向に混ぜ込んだ熱硬化性樹脂シートを用いるSMC(Sheet Molding Compound)製法です。金型プレス機で成型でき、量産性とコスト面に優れていることから、日産GT-RやレクサスLFAといった高性能車に採用されています。また、熱硬化性ではなく、熱可塑性樹脂(加熱すると軟化する樹脂)を使うことで、さらにコストと性能のバランスに優れた製品を量産する技術も研究が進められています。

軽く、強い素材であるCFRPには、無限の可能性が秘められています。低コストでの量産技術さえ実現できれば、社会全体のエネルギー効率向上に大きく貢献できるはずです。自転車用フレームや釣ざお、ゴルフクラブのシャフトといった趣味の分野のCFRP製品もより安価に入手できることになりますし、研究が進められている医療用装具への応用が実現すれば、肉体的なハンディキャップ克服の支えとしても期待が持てるところです。また、日本の産業・製造業分野に新たな活力をもたらす分野としての期待も大きいところです。今後も、その進化の度合いに注目していただきたく思います。

著者プロフィール:松田勇治(マツダユウジ)

1964年東京都出身。青山学院大学法学部卒業。在学中よりフリーランスライター/エディターとして活動。

卒業後、雑誌編集部勤務を経て独立。

現在はMotorFan illustrated誌、日経トレンディネットなどに執筆。

著書/共著書/編集協力書

「手にとるようにWindows用語がわかる本」「手にとるようにパソコン用語がわかる本 2004年版」(かんき出版)

「記録型DVD完全マスター2003」「買う!録る!楽しむ!HDD&DVDレコーダー」「PC自作の鉄則!2005」(日経BP社)

「図解雑学・量子コンピュータ」「最新!自動車エンジン技術がわかる本」(ナツメ社)など

TDKは磁性技術で世界をリードする総合電子部品メーカーです