TDKのコアテクノロジー

Vol.9

リチウムイオン電池とバッテリ技術

世界で初めての電池(バッテリ)であるボルタ電池の発明以来、乾電池やボタン電池など、身のまわりでさまざまな電池が使われるようになりました。スマートフォンをはじめとするモバイル機器、ドローン、ロボット、そしてxEV(電気自動車)まで、電子機器の発展を牽引しているのはリチウムイオン電池です。多種多様な電子部品・デバイスを供給するTDKは、世界有数のバッテリメーカーでもあります。本記事では、充電可能な二次電池の主役となっているリチウムイオン電池とバッテリ技術についてご紹介します。

ボルタ電池の発明のヒント

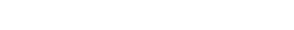

二種類の金属板で舌をはさむとビリビリとした不快な味覚が生じることが、18世紀半ば、プロイセンの哲学者ズルツァーにより報告されていました。これをヒントのひとつとして、18世紀末にイタリアのボルタが発明したのが、初の電池であるボルタ電堆(でんたい:voltaic pile)です。これは亜鉛板と銅板と塩水で湿らせたで布を多数積み上げた装置です。続いてボルタは亜鉛板と銅板を希硫酸溶液に浸した装置も考案し、電気実験にさかんに用いられるようになりました。これが一般にボルタ電池と呼ばれています。

ボルタ電堆は当初、電極にスズ(Sn)と銀(Ag)が用いられた。ボルタはさまざまな金属の組み合わせで実験した。

使い切りの一次電池と充電可能な二次電池

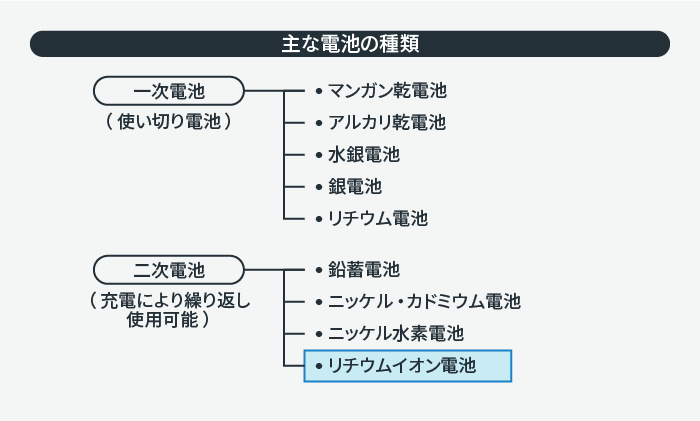

1836年には実用的な電池のルーツといわるダニエル電池、1859年には現在でも自動車バッテリなどに使われる鉛蓄電池が発明され、さまざまな分野で応用されるようになりました。電池は、乾電池などのように使い切りの一次電池と、充電によって繰り返し利用が可能な二次電池(蓄電池)に分けられます。

これらの電池は化学作用を原理とすることから化学電池といい、太陽電池などのように物理作用を原理とする物理電池とは区別される。

エネルギー密度に優れるリチウムイオン電池

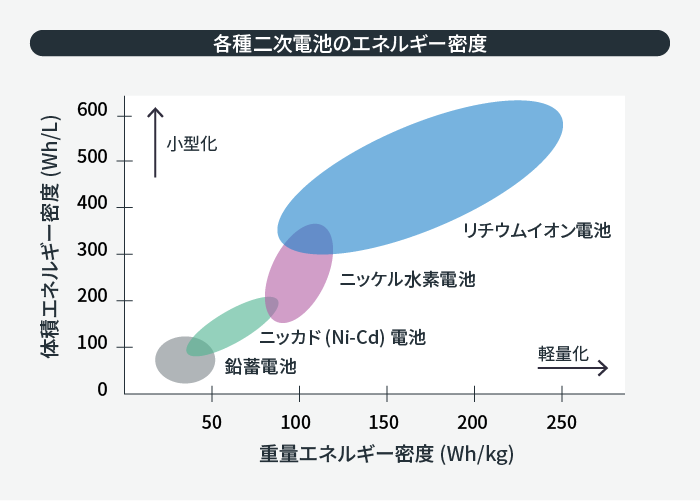

1991年に日本で初めて製品化されたリチウムイオン電池は、従来の鉛蓄電池やニッケル・カドミウム電池(ニッカド電池)、ニッケル水素電池などの性能を大きく上回り、モバイル機器への利用を皮切りに、またたくまに二次電池の主役となって世界を席巻しました。

各種二次電池のエネルギー密度の比較を以下の図に示します。

エネルギー密度とは、電池が蓄えられるエネルギーの大きさのことで、重量エネルギー密度[Wh/kg]が高いほど軽量になり、体積エネルギー密度[Wh/L]が高いほど小型になる。

電池は正極材料、負極材料、電解質で構成される

一般に電池は、イオンになりやすい物質(負極)と、なりにくい物質(正極)、およびイオンの通り道となる電解質の溶液を組み合わせたものです。金属のイオンになりやすさを表したものが、化学の授業でおなじみのイオン化傾向です。

《イオン化傾向》

Li>K>Ca>Na>Mg>Al>Zn>Fe>Ni>Sn>Pb>(H2)>Cu>Hg>Ag>Pt>Au

記号>は、左に進むほどイオン化傾向が大きい(イオンになりやすい)ことを示しています。

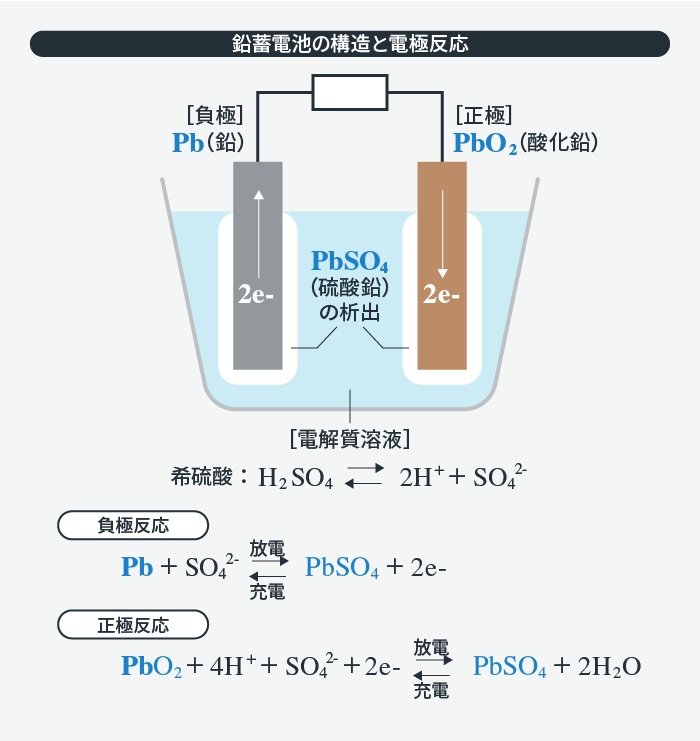

たとえば、ボルタ電池やダニエル電池は、負極に亜鉛(Zn)、正極に銅(Cu)を使用する電池です。電極の物質は金属にかぎらず、鉛蓄電池では、負極に鉛(Pb)、正極に酸化鉛(PbO2)を用いています。鉛蓄電池の基本構造と反応式を図に示します。

放電過程で負極・正極ともに硫酸鉛が析出する。充電過程はその逆反応である。電解質の硫酸の濃度は放電にともなって減少し、充電にともなって回復する。

リチウム電池(一次電池)とリチウムイオン電池(二次電池)の違い

金属元素のなかで最も軽く、イオン化傾向が大きいのはリチウムです。そのため、金属リチウムを負極の物質に使えば、起電力(電池電圧)の高い電池を作ることができます。こうして開発されたのが、負極に金属リチウム、正極にフッ化黒鉛(CF)や二酸化マンガン(MnO2)などを用いたリチウム電池(一次電池)です。その起電力はマンガン乾電池の2倍の約3Vにも及びます。

ところが、これを二次電池に応用すると、やっかいな問題が起きます。充電を繰り返すたびに、陰極に金属リチウムが樹脂状結晶(デンドライト)となって析出し、正極との間で短絡(ショート)を起こしてしまうのです。また、そもそも金属リチウムは発火しやすいという安全性の問題もあり、金属リチウムを電極とする二次電池の実用化は困難なものでした。

しかし、リチウムは電極の材料として有望な元素であることは変わりありません。そこで、未知の電極材料探しが世界的に進められ、1980年代には、リチウム含有金属化合物(LiCoO2:コバルト酸リチウム)を正極とし、黒鉛(グラファイト)を負極とする二次電池が考案され、1991年に製品化されました。これがリチウムイオン電池です。

層状構造の材料を用いたインターカレーション型電極

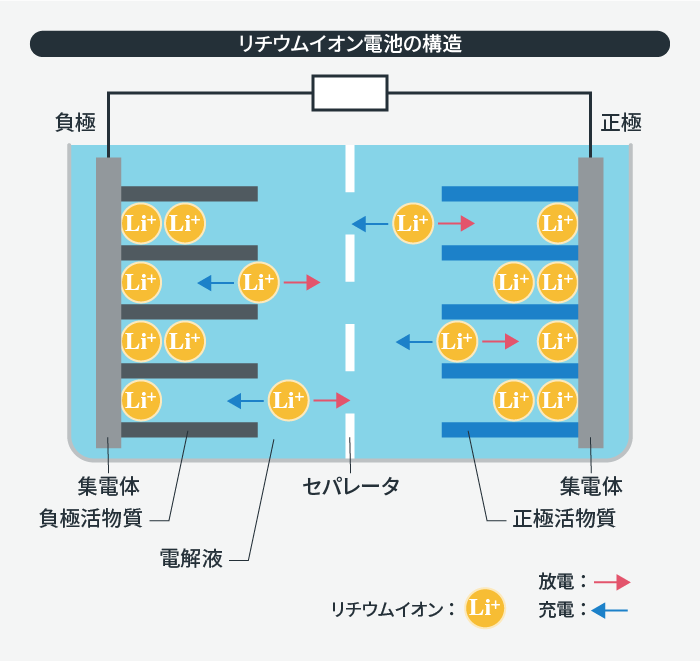

リチウムイオン電池の基本構造を以下に示します。リチウムイオン電池が従来の電池と大きく違うのは、正極と負極の間で往復するのはリチウムイオンのみで、鉛蓄電池のように電極材料が溶解して電解質との間で中間生成物をつくったりしないことです。しかし、そのためには正極・負極ともに、リチウムイオンをそのまま吸蔵・離脱できる層状構造の電極材料が必要となります。これをインターカレーション型電極といいます。

充電・放電ともにLiイオンが移動して、層状の活物質に吸蔵・離脱する(インターカレーション型電極)。電解質は電池反応に関与しないので少量ですみ、軽量化が図れる。電解質は非水系材料(有機溶剤に溶かしたリチウム塩など)を用いる。

正極電位と負極電位の差が起電力となる

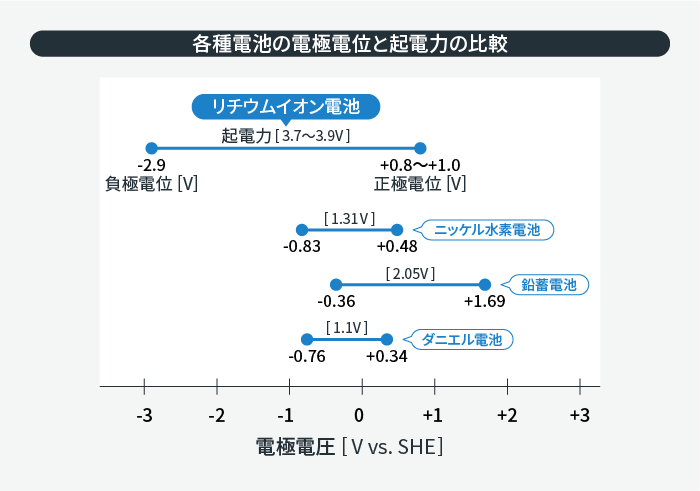

イオン化傾向をより正確に数値で表したもの電極電位です。これは電極と電解液との間の電位差のことで、水素の電極電位を基準(0[V])として表します。電池においては、正極の電極電位と負極の電極電位の差が、起電力となります。

おもな二次電池の電極電位と起電力の比較を以下に示します。リチウムイオン電池は他の二次電池と比べて、とても高い起電力(約3.7~3.9V)をもっていることがわかります。

正極の電極電位と負極の電極電位の差が、起電力(電池電圧)となる。たとえば、ダニエル電池では、0.34V-(-0.76V)=1.1V。

リチウムイオン電池の形状と製法

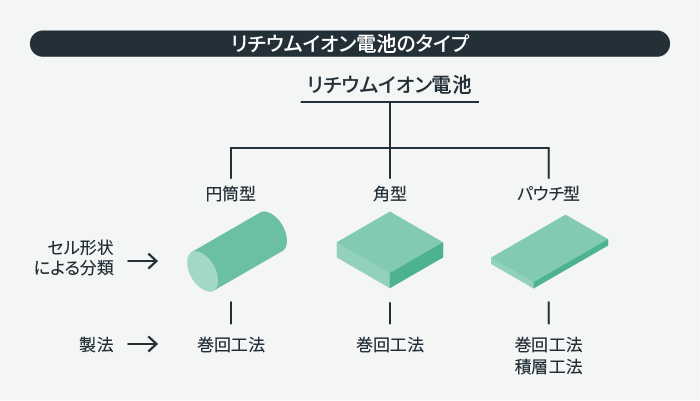

リチウムイオン電池は、セル(単電池)の形状により、円筒型、角型、パウチ型(ラミネート型)などがあります。電池の容量を高めるためには電極面積を大きくする必要があり、そのための製法として巻回(けんかい)工法と積層工法の2つの工法があります。

巻回工法は主に円筒型のセルに採用されている方式で、正極シートと負極シート、それらを隔てるセパレータを重ねながら自動巻回機で巻き取って製造されます。

積層工法は、主にパウチ型のセルに採用されている方式で、所定の大きさに切断した正極シート、セパレータ、負極シートを順番に重ねていく製法です。円筒型、角型ともに金属缶に入れられ、電解質を充填して封止されます。

パウチ型のセルは、巻回工法または積層工法で製造されますが、金属缶による封止でなく、プラスチックフィルムをラミネートした金属ホイルで封止するタイプです。金属缶とくらべて薄型・軽量化でき、形状の自由度にもすぐれているのが特長です。

パワーセルで持ち味を発揮するパウチ型の特長とメリット

リチウムイオン電池の短所は、電解液に有機溶媒が使われているため、液漏れすると引火や発火のおそれがあることです。そこで、電解液のかわりにゲル状の高分子(ポリマー)を用いて、安全性・信頼性を高めたのがリチウムポリマー電池と呼ばれる電池です。

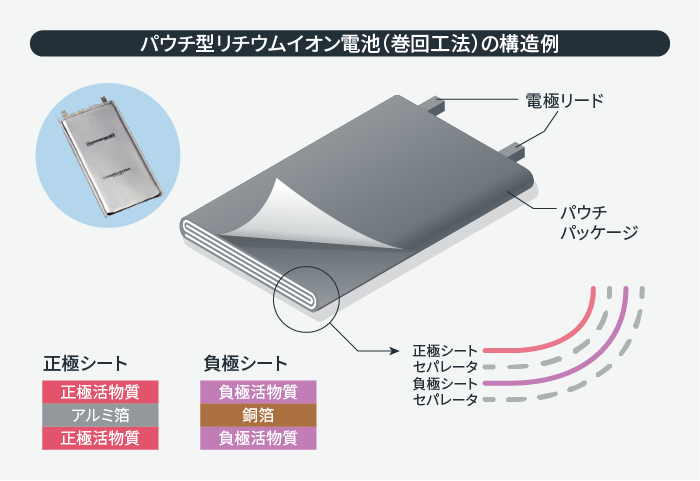

巻回工法によるTDKのパウチ型リチウムイオン電池の構造例を以下に示します。正極シート、セパレータ、負極シートからなる内部の部材は、扁平な渦巻き状に巻き取って製造されます。

正極シートは集電体(アルミ箔)の両面に正極活物質を塗布したシート、負極シートは集電体(銅箔)の両面に負極活物質を塗布したシート。自動巻回機により正極シート、セパレータ、負極シートを重ねながら扁平な渦巻き型に巻き取る。

高容量のパワーセルでは発熱対策が重要

巻回工法は積層工法とくらべてコスト的に有利な製法ですが、円筒型では巻き取りの中心部に発熱が集中しやすく、放熱特性が悪くなるため大型化に限界があります。一方、平らな渦巻き型のパウチ型は薄型なので放熱特性にすぐれ、入出力電流の大きい産業機器などのパワーセルとして最適です。

ただし、パウチ型のパワーセルには解決しなければならない技術課題があります。

パウチ型は正極シートおよび負極シートに、電力を入出力するためのタブと呼ばれる接続端子を取り付けて巻き取ります。小型のリチウムポリマー電池では、タブは正極と負極の1か所ですみますが、高容量化を図るために巻回する数を多くすると、複数のタブを取り付ける必要があります。これは1か所のタブでは電流が集中して局部過熱状態になり、内部抵抗が増加して性能の劣化をもたらすからです。

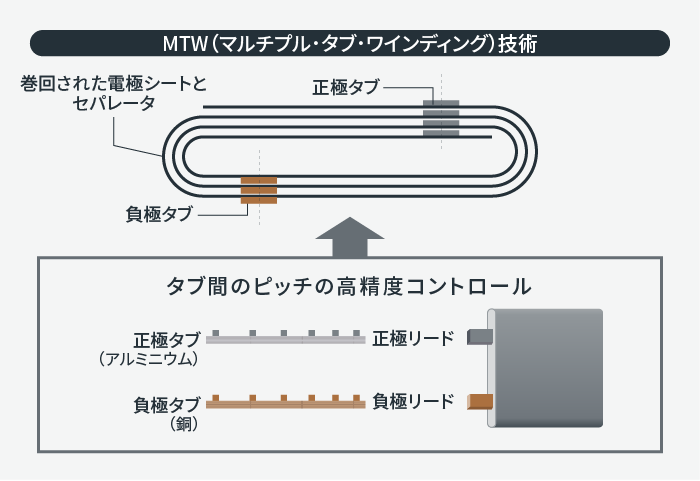

独自のMTW(マルチプル・タブ・ワインディング)技術

TDKはパワーセルに向けて、独自のMTW(マルチプル・タブ・ワインディング)技術を開発し、複数のタブの高精度な位置合わせを実現するとともに、局部発熱による内部抵抗の増加を抑えることに成功しました。

複数のタブは外部リード(電極端子)と接続するために、巻回されたシート上で位置をそろえる必要がある。しかし、シートの巻回とともに、一周に要するシート長はしだいに長くなるので、タブの取り付けピッチは、それに応じて精密に変えていかねばならない。

中型サイズのバッテリも視野に入れたパワーセル製品の拡大

TDKのリチウムイオン電池は、子会社のATLが手がけています。ATLは香港に本拠地を置くリチウムイオン電池を主力製品とするTDKの子会社です。1999年に創業し、2005年にはTDKのグループ会社に加わりました。

TDKのリチウムイオン電池は、ATLが蓄積した技術・ノウハウとともに、企画から設計、試作品の製作、量産化まで、フレキシブルかつスピーディに対応できるところが強みです。スマートフォンやタブレットPCなどのモバイル機器に多用され、その信頼性は世界から高い評価を得ています。

これまで、TDKではモバイル機器を中心とした比較的容量の小さいリチウムイオン電池を主力としてきましたが、電動工具やドローン、電動二輪車、さらには家庭用蓄電システム向けや産業機器向けも視野に入れた、中容量のパワーセル事業の拡大も加速しています。この分野のさらなる強化のため、2021年からは世界的なEV用リチウムイオン電池メーカーであるCATL との業務提携もスタートさせました。これからもますます進展するTDKのバッテリ技術にご期待ください。

TDKは磁性技術で世界をリードする総合電子部品メーカーです